蜗轮、蜗杆的加工方法(二) 蜗轮、蜗杆的加工方法(二)

车削多头蜗杆分度盘分头法 车削多头蜗杆分度盘分头法

分度盘分头法是将分度拨盘固定在车床主轴上,盘上均布12个小圆柱(图11-40),蜗杆两端靠顶尖顶住。加工时,拨盘通过小圆柱拨动鸡心夹头带动蜗杆转动。当车完一条螺旋线后,蜗杆转过 个小圆柱,就可以加工出另一条螺旋线。此种分头法精度高,操作简便,但分度盘的制作精度要高。 个小圆柱,就可以加工出另一条螺旋线。此种分头法精度高,操作简便,但分度盘的制作精度要高。

径向进给切削蜗轮法

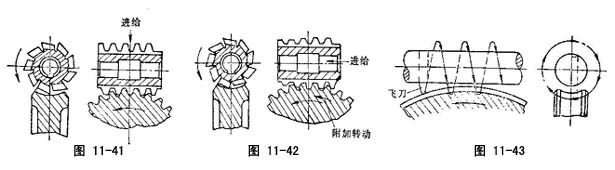

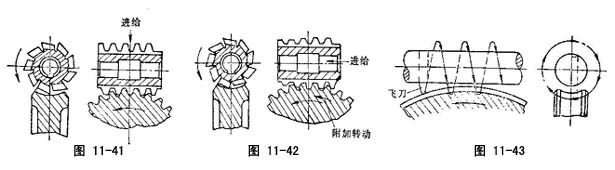

在滚齿机上使用尺寸和外形与蜗杆相当的圆柱形滚刀,以径向进给进行切削,直到滚刀中心与蜗轮中心的距离与蜗轮蜗杆啮合的理论尺寸相等时为止(图11-41)。安装刀具应使其轴线在被加工蜗轮的中心平面内,并与蜗轮轴线相垂直。加工时,刀具和工件作滚切旋转运动,分齿挂轮应保持恒定的速比。

这种切齿法具有生产率高的优点,但是对于加工螺旋角大于6°~8°的蜗轮,为避免轮齿两端产生割切,不应选择此法作为最终加工工序。

切向进给切削蜗轮法

在具有切向刀架的滚齿机床上,采用一端为圆锥形的滚刀,滚刀沿被加工蜗轮的切向作进给运动(图11-42),使滚刀由小头逐渐进给到圆柱部分,圆柱部分的尺寸及截形应与工作蜗杆一样。切齿过程中,齿深逐渐增加,直到圆柱部分进入切削时,蜗轮齿才达到全齿深。滚刀安装在切向刀架上,其轴线在被加工蜗轮的中心平面内,并与蜗轮轴线相垂直。两者中心距应与蜗轮蜗杆啮合的理论中心距相等,加工中应保持不变。切齿过程中,由于滚刀在展成运动的同时,还要作切向进给,所以工件除旋转运动外,还要靠机床的差动装置作附加旋转运动。

这种加工方法齿面不产生割切,可以获得较高的加工精度和表面粗糙度,但是生产率低,因而通常用作精滚齿。

飞刀加工蜗轮法

在滚齿机上将装有一个或数个刀齿的刀杆(刀齿数等于蜗杆头数),装在机床的切向刀架上,刀齿的截形和尺寸与蜗轮滚刀齿一样,刀齿的前面与刀杆中心线构成蜗杆的导程角,蜗轮水平地安装在滚齿机工作台上。切齿时,滚刀和工件除作滚切旋转运动外,滚刀还作切向进给运动,即可连续展成齿形。见图11-43。

这种加工方法,具有刀具制造简单的优点,但生产率很低,用于少量生产和特殊规格的蜗轮加工。

鼓形齿加工法

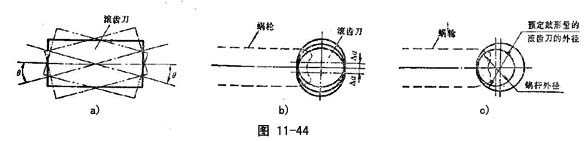

蜗杆副传动齿面承载时,由于各部变形使轮齿接触状态向入口侧偏移,接触状态变坏。为得到良好的接触状态,必须在齿面入口侧留有一定啮入间隙,也就是在齿宽两端或啮入端把轮齿减薄。为此,在切齿时,必须对蜗轮齿面进行修形,获得修形齿有以下4种方法:

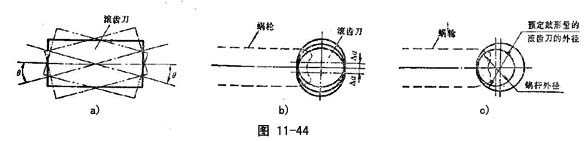

(1)使滚刀倾斜。切齿后,将滚刀左右倾斜改变导程角,切削轮齿两端。见图11-44a。

(2)改变滚刀的中心位置。切齿后,将滚刀中心稍许上下移动,切削蜗轮齿面两端。见图11-44b。

(3)改变蜗杆的导程。蜗轮进行普通滚齿,将与其啮合的蜗杆导程稍增大一点,与此相对应的蜗杆轴向压力角亦比滚刀轴向压力角稍增大一些。

(4)采用比蜗杆外径或节圆直径稍大的滚刀(图11-44c)。为获得鼓形齿接触和延长滚刀的使用寿命,通常采用1.5~2.0mm的标准增径量。

移动刀架位置法

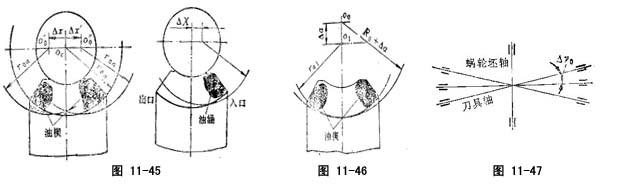

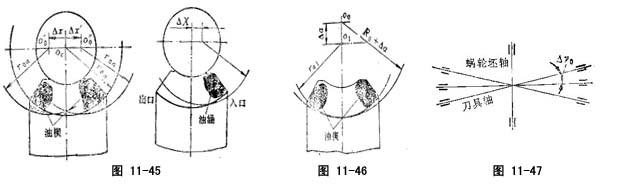

用直接展成法加工好蜗轮齿面后,按照图11-45所示方法移动刀架,将入口侧的金属多切去一层。使入口侧自然形成“人工油涵”,实现啮合略图Ⅰ,以改善传动质量。应注意,也有时把出口侧多切去一层金属,让出口区也形成“人工油涵”,这样可以方便地实现略图Ⅱ。

大直径滚刀加工蜗轮

用直径大于蜗杆直径的滚刀,采用间接法加工蜗轮的方法(图11-46)。该方法加工出的蜗轮两端侧面被多切去一层金属,和配对蜗杆组成的蜗杆副可明显改善啮合特性。

用z0<z1(或z0>z1)的方法加工蜗轮

属于间接展成法加工蜗轮。其特点是蜗杆齿数z1与蜗轮滚刀头数不等z0<z1(或z0>z1),一般差1。这种间接展成法,不但容易实现啮合略图,而且可以节省刀具数量,便于管理,降低成本,应加以发展。其设计计算方法见有关资料。

搬动刀架加工蜗轮

用直接展成法加工好蜗轮齿面后,将刀架搬动Δγ0角,把入口处的金属多切去一层,使入口区形成“人工油涵”,呈现啮合略图。搬运角度Δγ0≈30′。见图11-47。

直廓环面蜗杆铣削法

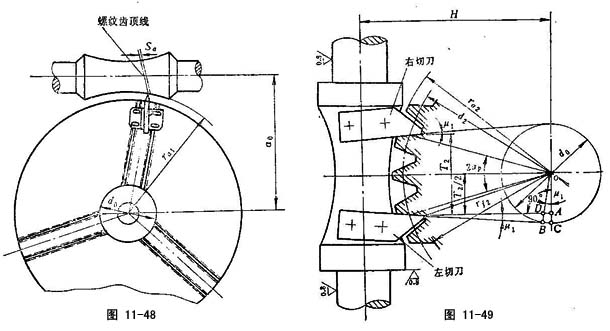

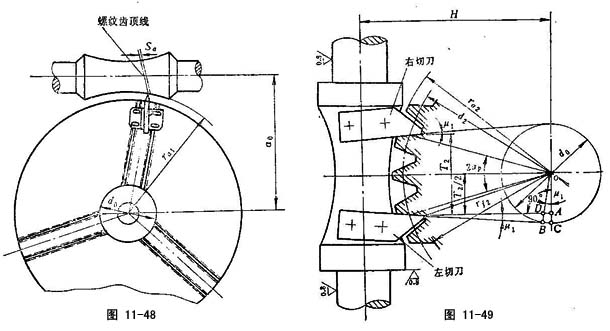

是在普通滚齿机上进行加工。粗加工采用指形铣刀或专用多头刀。铣刀安装在通用铣头上。铣头又通过特制的花盘安装在机床工作台上。铣刀由单独电动机驱动,以0.17~0.34m/s的速度旋转。蜗杆安装在机床主轴上,以(1/15~1/150)r/min的速度旋转。按照规定的相对运动,在一次走刀中将蜗杆齿面铣至全齿深,靠粗铣刀齿厚减薄留出厚度为0.3~0.5mm的精切余量。精加工采用切刀,常用的有通用切刀头或专用多刀头。切齿时,螺纹两侧面分两次切削。第一次用一种切刀在某一圆周进给方向精切螺纹的一面,然后换另一种切刀,并按相反的方向圆周进给精切螺纹的另一面。见图11-48。

直廓环面蜗杆配对蜗轮的铣削

是在切削直廓环面蜗杆所用的同一机床上进行加工。粗加工采用双齿飞刀或环面梳刀及环面滚刀。用双齿飞刀加工蜗轮时,将装有两个切刀的刀杆安装在机床刀架上,切刀的切削刃为直线形,且位于刀杆半径的平面内,两切刀间的距离每边加大1mm作为精切余量。精加工时,对单头蜗轮可采用双齿飞刀加工,但对多余蜗轮的加工,在齿根部有明显的残留块,必须采用环面剃齿刀精切蜗轮,可实现清根。见图11-49。

平面蜗轮铣削 平面蜗轮铣削

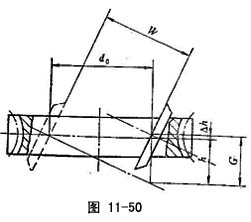

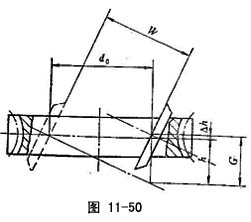

平面蜗轮包括直齿和斜齿两种,这里仅述斜齿平面蜗轮铣削。斜齿平面蜗轮铣削,是在普通滚齿机上,用斜齿平面蜗轮铣刀,分别铣出蜗轮两侧齿面,将两片铣刀中间加上事先计算好的垫片,穿在刀杆上,再装到机床主轴上,并按蜗轮倾斜角搬转刀架。铣齿时,铣完一侧齿面将刀杆卸下,换上垫片,在对称位置装上另一把刀,铣削另一侧齿面。然后再用比齿槽窄的锯片铣刀将齿根残留块清除。见图11-50。

平面蜗轮配对蜗杆的铣削

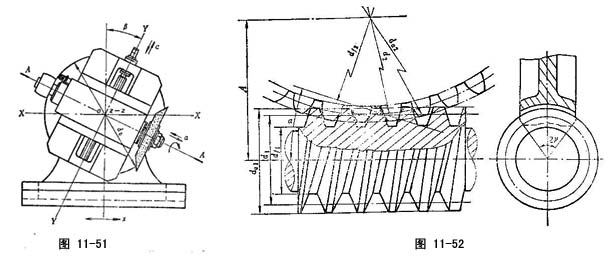

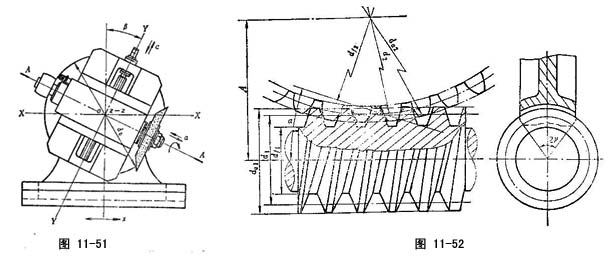

是在切削平面蜗轮所用的滚齿机上,用相当于蜗轮齿面的平面刀具或磨具,以规定的相对运动分别铣出或磨出蜗杆螺纹两侧面。铣切时采用专用的圆弧蜗杆车刀,将刀具装在刀台上的刀架中,刀架装在机床工作台上,蜗杆装在机床刀架位置上,刀架上的刀具分别完成车削螺纹的左侧、右侧及开槽。吃刀深度由刀尖半径控制。切齿后在进口和出口处进行倒坡,以改善啮合条件。为提高啮合精度和降低表面粗糙度,蜗杆铣削后,仍在普通滚齿机上或专用蜗杆磨床上,采用专用磨头(图11-51)进行磨削加工,其装卡方法同车削螺纹。

平面二次包络蜗杆副的加工工艺

是以一个平面为母面,相对于蜗杆作一定的螺旋运动,按照包络原理形成蜗杆齿面。传动的蜗轮齿面是以上述平面包络蜗杆齿面为母面,通过另一次共轭运动形成的包络曲面,它由理论上与该蜗杆一致的滚刀展成。蜗杆副的构成,需经过两次包络过程。

此种加工工艺,在蜗轮齿面上没有中央脊棱,故不像环面蜗杆副那样须对蜗轮进行倒坡修形,以消除齿面上的中央脊棱。蜗杆可用平面砂轮进行磨削,因而可使蜗轮滚刀正确制造。

(1)蜗轮铣削。在普通滚齿机上进行。粗加工时,可用片铣刀,或渐开线滚刀开槽(刀具的模数和外径应和蜗杆相近);精铣时,用平面包络环面滚刀作展成加工(该滚刀是利用蜗杆专用机床和专用磨床制造的)。

(2)蜗杆铣削。与平面蜗杆副的蜗杆铣削法相同,不同点是在切齿后需在进口和出口处进行修缘,以改善啮合条件。

双导程圆柱蜗杆的加工

蜗杆的左、右齿面具有不等的导程,而同齿面的导程相等的圆柱蜗杆称为双导程圆柱蜗杆。

按照螺旋面的形状,双导程圆柱蜗杆分为阿基米德螺旋线和延长渐开线两种。

加工蜗杆螺旋面时,其车削及磨削原理和普通圆柱蜗杆一样。其工艺特点必须分别按两齿面的导程计算挂轮。磨削螺旋面时,还应按公称分度圆左、右齿面螺旋线升角分别调整砂轮的安装角度,逐个加工齿面。双导程圆柱蜗杆副如图11-52所示。

与双导程圆柱蜗杆配对的蜗轮加工

通常采用与蜗杆参数一致的双导程蜗轮滚刀,在普通滚齿机上作径向进给加工。也可以用飞刀加加蜗轮。加工齿面时,必须按两个齿面的不同模数计算调整滚齿机的差动挂轮,分别单面地进行切向进给加工。

加工蜗轮时,滚刀相对于蜗轮的安装位置应与蜗杆传动啮合时的位置一致。滚刀厚、薄齿端对蜗轮基面的方向应与蜗杆装配时方向一致。

双导程圆柱蜗杆传动,多用于机床中某些要求精确传递运动的场合,如加工齿轮、花键轴等机床的分度副及机床的读数机构。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 车削多头蜗杆分度盘分头法

车削多头蜗杆分度盘分头法

平面蜗轮铣削

平面蜗轮铣削