蜗轮、蜗杆的加工方法(一) 蜗轮、蜗杆的加工方法(一)

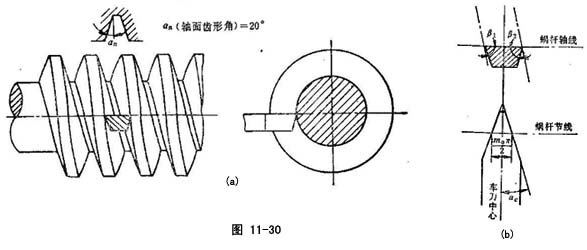

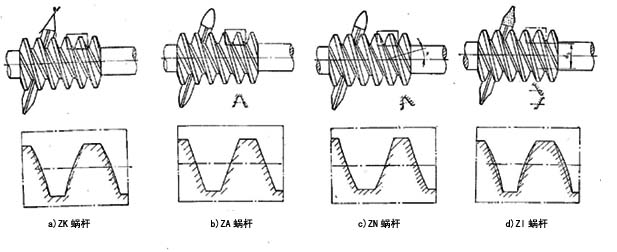

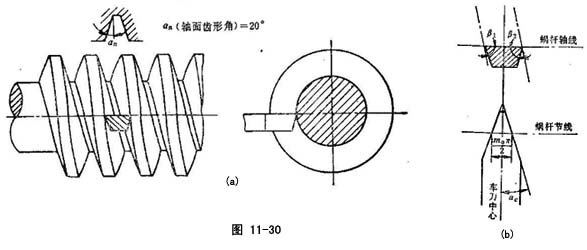

阿基米德蜗杆的车削(ZA蜗杆)

阿基米德蜗杆是在普通车床上采用直线刃廓车刀车削而成。加工时,车刀的直线刃廓置于蜗杆轴面内,车刀刃廓夹角为蜗杆齿形角a的两倍。车削成型原理如图11-30a所示。车刀形状如图11-30b所示。加工齿距较小,导程较小的蜗杆时,可同时加工齿槽两侧;加工导程角较大蜗杆时,则必须增大左右切削刃刀具角β1和β2的差值。

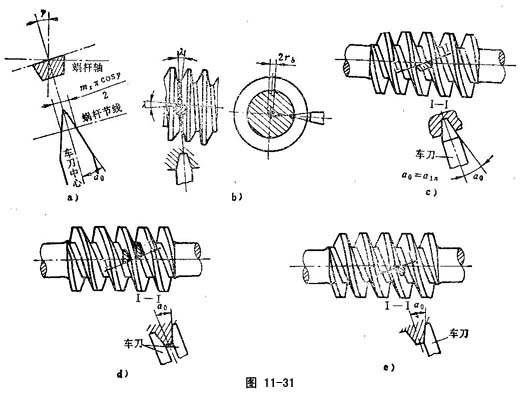

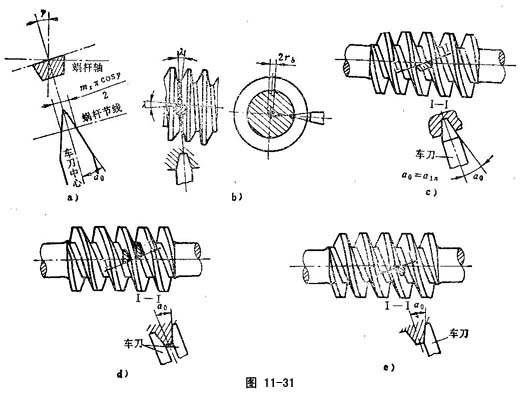

法向直廓蜗杆的车削(ZN蜗杆)

法向直廓蜗杆是在普通车床上采用直线刃廓车刀车削而成。车削时,车刀的直线刃廓应置于蜗杆的法向截面的,若延长切削刃的直线,一般不与蜗杆轴线相交,而与以蜗杆轴线为中心的小圆柱(准圆柱)面相切。

蜗杆法面齿形角an小于车刀刃廓夹角a0,因此,要获得法面齿形角an=20时,应该通过理论计算对刀具角度加以修正。铣削或磨削加工时也要同样进行修正。

由于刀具的安装位置不同,可以切出ZN1、ZN2、ZM3三种不同的蜗杆齿形(图11-31)。

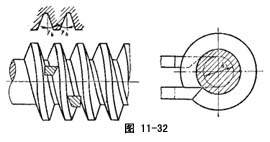

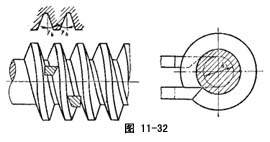

渐开线蜗杆的车削(ZI蜗杆) 渐开线蜗杆的车削(ZI蜗杆)

渐开线蜗杆是在普通车床上用两把直线刃车刀车削而成(图11-32)。两车刀的直线刃必须置在切于基圆柱面的两相互平行的平面上,与螺旋面的直线形成线相吻合。随着蜗杆基圆直径的增大,相应地刀具安装位置离开蜗杆中心线越远,造成加工困难。为此可用成形车刀来加工,刀具的廓形应是理论计算的曲线,将其刀刃置于蜗杆轴截面内,同于阿基米德蜗杆车削。由于刀具设计和制造麻烦,故单件或小批量生产时的磨前加工,可将车刀作成直线刃,置于蜗杆轴截面内进行车削。这种加工方法简单,但磨削余量不均匀,影响磨削精度。

圆柱蜗杆的铣削

对于阿基米德蜗杆、法向直廓蜗杆、渐开线蜗杆、K型蜗杆的铣削,可在普通万能铣床、蜗杆铣床及旋风铣床上进行。采用圆盘形铣刀或锥形指状铣刀,其切削刃必须是理论上所求的特定曲线。加工时,将铣刀轴线对蜗杆轴线倾斜一个导程角,即可铣切齿面。作为磨前加工的铣齿,均可采用直线刃廓刀具,以简化刀具设计与制作。

铣削蜗杆的优点是生产率高,适于批量生产。

盘形锥面砂轮磨削圆柱蜗杆

对于阿基米德蜗杆、法向直廓蜗杆、渐开线蜗杆、K型蜗杆,可在HSS350型或SNC35型蜗杆磨床上磨削,依照包络原理成形。在磨床上借助于特殊的砂轮修正器,使金钢钻作出符合于被磨蜗杆螺旋面的空间运动,即可将砂轮两侧面修整到理论计算的砂轮形状曲率。磨削时,调整砂轮轴线,相对于蜗杆轴倾斜一个导程角,即可进行磨削。在上述型号的机床上,可实现双向磨削,生产率高。条件不具备时,也可在S7732型蜗杆磨床上加工,借助于砂轮校整器和磨样板装置,用反仿型法获得所需要的砂轮型面。此机床不具备螺距补偿装置,只能单向磨削,故磨削效率较低。

另外K型齿的磨削,可在普通螺纹磨床上进行,如S7520型螺纹磨床,修砂轮型面为直线廓形,修型简单,应用普遍。见图11-33。

图 11-33

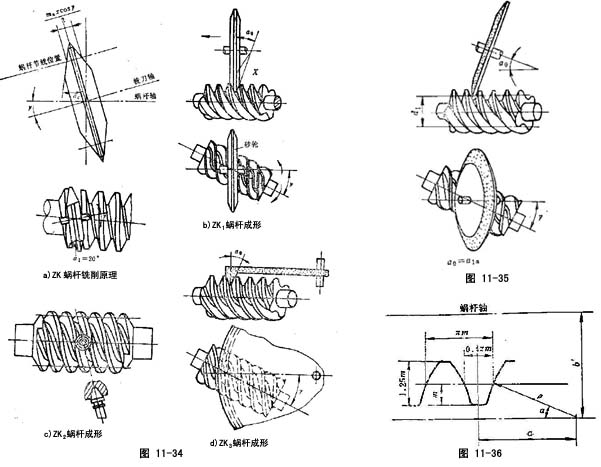

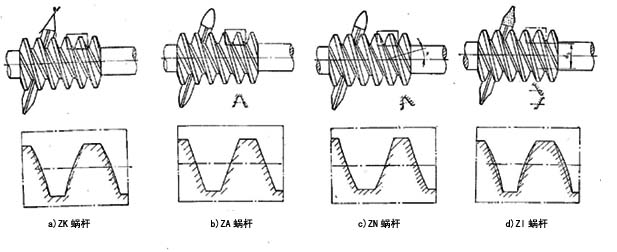

ZK型蜗杆切齿

ZK蜗杆切齿法是将轴截面为梯形的锥面铣刀或砂轮安装在万能铣床、螺纹加工机床、蜗杆磨床上,刀具轴线相对于蜗杆轴线倾斜一个蜗杆导程角,切削蜗杆齿槽。这种由圆锥面包络形成的曲面,在蜗杆轴平面、法平面和端平面上的齿廓均为凸形。按照不同的刀具可包络出以下三种ZK蜗杆(图11-34)。

(1)ZK1蜗杆是用盘状锥面铣刀或盘状锥面砂轮加工的圆柱蜗杆。

(2)ZK2蜗杆是用指状锥面刀具加工的圆柱蜗杆。

(3)ZK3蜗杆是用碟形端锥面刀具包络成形的圆柱蜗杆。

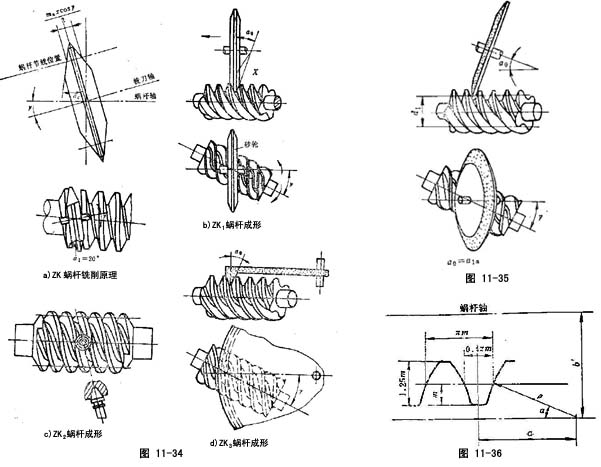

平面砂轮磨削渐开线蜗杆

该磨杆工艺可在英国霍尔罗伊德(Holrogd)公司出产的蜗杆磨床上,采用碟形或碗形砂轮的端平面磨削(图11-35)。磨削时,一定要使砂轮平面切削刃相切于蜗杆直母线、工件一次安装只磨削一个侧齿面。

这种磨齿法,可得到很高的制造精度。在设备条件不具备的情况下,可在C8955或C8950型铲齿车床上进行磨削。

圆弧齿圆柱蜗杆的车削

圆弧齿圆柱蜗杆(ZC蜗杆)包括ZC1蜗杆、ZC2蜗杆、ZC3蜗杆。它们的齿形分别为齿形C1、齿形C2、齿形C3。三种齿形的车削,可在普通车床上,采用与ZC1、ZC2、ZC3蜗杆法截面凸形曲线相近的凸形圆弧刃刀具加工而成。加工时,将车刀的切削刃平面置于蜗杆的法向(或轴向)平面内,围绕蜗杆轴线作相对的螺旋运动,即可加工出近似的三种齿形。图11-36示出了ZC3轴向齿形。

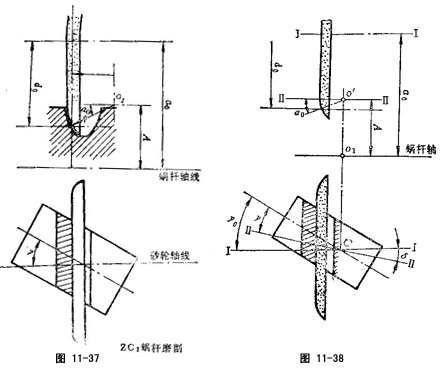

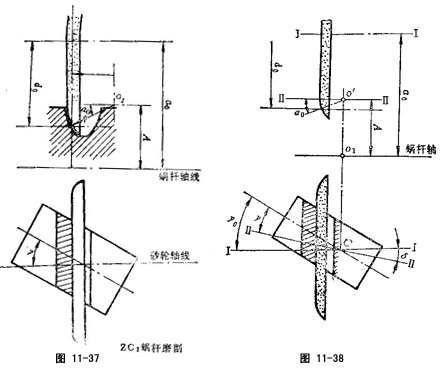

ZC1蜗杆的磨削 ZC1蜗杆的磨削

是用具有圆环面的盘状砂轮进行的磨削。蜗杆齿面为一圆环面的包络曲面(图11-37)。磨削时,砂轮轴线相对于蜗杆轴线偏转一个蜗杆导程角γ,砂轮的轴截面齿形角a0与蜗杆的法面齿形角a1n相同,砂轮与蜗杆齿面的瞬时接触线为一条空间曲线。因此,磨削过程中蜗杆齿面的形状还取决于砂轮的直径d0、圆环面的半径ρ和圆心ob的位置。

ZC2蜗杆的磨削

ZC2蜗杆螺旋面的成型方法与ZC1蜗杆一样,刀具仍然是一个具有圆环面的砂轮,但砂轮与蜗杆齿面的瞬时接触线不是一条空间曲线,而是一条平面曲线,蜗杆截面中有一截面与砂轮母线重合,即为一段圆弧。因此,砂轮经过修磨后,直径的减小并不影响蜗杆齿面形状的变化,但对砂轮的安装位置要求严格,安装参数要经过特殊计算。

砂轮轴线I-I安装与蜗杆轴线相错角为γ0,并且γ0≠γ1,应保证砂轮轴向轮廓圆弧中心0b在砂轮磨削时的啮合轴线Ⅱ—Ⅱ上,Ⅱ—Ⅱ轴与蜗杆轴线的距离为A,相错角为σ(图11-38)。两轴公垂线必须通过砂轮轴向轮廓圆弧中心ob。

目前磨削ZC1、ZC2蜗杆,均采用大连重型机器厂设计的砂轮修整器,可以按一定的几何关系安装在铲齿车床、螺纹磨床及蜗杆磨床上。其优点是修形可靠简单,可提高齿形精度和生产效率。

ZC3蜗杆的磨削

ZC3蜗杆螺旋面的成形,可采用圆盘砂轮进行磨削,砂轮轴截面廓形应是理论上所求的特定曲线,该曲线难以修整,该齿面不能用包络法加工。目前国内生产仍采用轴截面为圆弧的砂轮,磨削时,砂轮轴线相对于蜗杆轴线倾斜一个蜗杆导程角,即可进行磨削。磨削过程中按照蜗杆轴向圆弧齿形样板反复测量被磨削蜗杆齿形,依照齿形误差来修整砂轮,直到蜗杆齿面与齿形样板相吻合为止。这种磨齿法可在C8950或C8955型铲齿车床及C620或C630型普通车床上装上磨头部件,即可进行磨削加工。

这种靠手工修整成型,齿形精度较低,为消除加工误差,一般还要经过电解跑合加工。

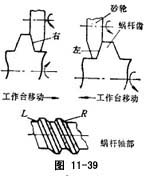

往复磨削蜗杆 往复磨削蜗杆

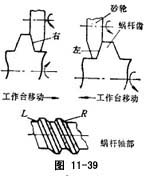

用蜗杆磨床磨削蜗杆时,除了砂轮旋转方向和工件的旋转方向以外,还有工作台的移动方向。工作台拖板在往复行程的移动中都进行磨削操作,没有空行程,这种磨削方式称为往复磨削。其优点是磨削效率高,但是机床必须具备双向间隙消除装置,同时由于砂轮磨削作用面的不同,对砂轮左右两面的成型误差必须限制在一定范围之内,才能达到预定的齿形误差。见图11-39。

单程磨削蜗杆

蜗杆磨床磨削蜗杆时,工作台拖板向左移动,磨削蜗杆左侧齿面,磨削成形后再由工作台拖板向右移动,磨削蜗杆右侧齿面。在磨削每一齿面时,都有空返行程消耗,所以磨削效率低。这种磨削方式对于砂轮左右两面的成形误差,必须限制在一定范围之内,才能得到所要求的齿形精度。

车削多头蜗杆移动小刀架分头法

车削多头蜗杆时,当车完一条螺旋线后车床主轴不转,移动小刀架,使车刀相对工件轴向移动px的距离(px=πm),即可加工出另一条螺旋线。这种分头法,操作简单,但分头精度较低。

车削多头蜗杆脱开挂轮分头法

车削多头蜗杆时,当车完一条螺旋线后,刀具不移动,使工件相对于刀具转动,工件转过 ,即可加工出另一条螺旋线。操作方法是将车床挂轮脱开,使主轴转动,转过的角度以挂轮转过的齿数计算。此种分头法精度高,但挂轮齿数必须能被分头数整除。 ,即可加工出另一条螺旋线。操作方法是将车床挂轮脱开,使主轴转动,转过的角度以挂轮转过的齿数计算。此种分头法精度高,但挂轮齿数必须能被分头数整除。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

渐开线蜗杆的车削

渐开线蜗杆的车削

ZC1蜗杆的磨削

ZC1蜗杆的磨削 往复磨削蜗杆

往复磨削蜗杆