齿轮工艺·一般术语 齿轮工艺·一般术语

切削运动

切削运动是完成切削加工任务(将切屑切下)所需要的基本运动,是切削过程中的主运动。在不同类型的切削加工方法中,其切削运动也是不同的。如滚齿加工中的切削运动为滚刀的旋转运动,滚刀的转速n0表示切削速度。插齿加工的切削运动是插齿刀相对于齿坯的上下往复移动,切削速度以插齿刀每分钟往复的双行程数n0表示。

分齿运动

分齿运动是要求滚刀或插齿刀的转速n0和齿坯的转速n1之间必须保持共轭啮合关系的运动。

即:

对于滚齿加工: (z0一滚刀的头数) (z0一滚刀的头数)

对于插齿加工:

这个运动是齿轮加工时最主要的运动。加工齿数不同的齿轮时,这种运动关系是靠改变机床分齿挂轮比i来保证的。

圆周进给运动

圆周进给运动是指在插齿时插齿刀的转动速度。其大小决定着加工齿轮的快慢。插齿刀每一往复行程在分度圆上所转过的弧长(mm),称为圆周进给量。插齿刀和齿坯的啮合过程即圆周进给过程。

径向进给运动

在插齿加工时,为了逐步切至齿轮的全齿深,插齿刀(或齿坯)必须有径向进给运动。径向进给量,是用插齿刀每次往复行程径向移动的毫米数来表示的。当切至预先调整好的深度时,径向进给运动自行停止。Y54型插齿机,有三个径向进给凸轮,可根据加工工件的模数大小及精度要求来选用一次、二次或三次进给。

让刀运动

在插齿刀空行程中,为了避免齿坯与插齿刀之间的干涉,齿坯应该相对插齿刀离开一个距离。而当插齿刀进行工作行程时,齿坯相对于插齿刀即恢复原位。这种运动称为让刀运动。通常中型机床采用工作台作让刀运动,小型和大型机床采用插齿刀作让刀运动。让刀运动靠凸轮机构实现。

轴向走刀运动

在滚齿加工时,为了切出齿坯的整个齿宽,滚刀应作平行于齿坯轴线的轴向走刀运动。轴向走刀量用工作台(即齿坯)转一周时滚刀沿齿坯轴向移动的毫米数来表示。

在滚制斜齿轮时,由于轮齿沿齿宽上是螺旋线形状的,要求滚刀在作轴向走刀运动的同时,齿坯要作附加转动。按照斜齿轮螺旋角β和导程Pz的关系,要满足滚刀轴向进给一个导程Pz时,齿坯正好附加转动一周的运动关系,才能加工出螺旋角为β的斜齿轮。

顺铣切齿法

顺铣是主运动方向与走刀方向相同的一种切削方式。其特点是:刀齿初切入工件时的切削厚度最大,然后逐渐减小为零。刀齿在工件中切削路线较短较陡。刀齿易于切入工件。

优点是:刀具耐用度比逆铣大2~3倍;工件的加工表面粗糙度低;走刀动力消耗较小,比逆铣可减少3%~5%。但顺铣时,由于每个刀齿所产生的水平分切削力变化不定,在铣床铣齿时必须有油压走刀或有消除丝杠螺母间隙装置的铣床。

逆铣切齿法

逆铣是主运动方向与走刀方向相反的一种切削方式。其特点是,刀齿初切入工件时的切削厚度为零,然后逐渐增大至最大值。刀齿在工件中的切削路程较长,路线斜率较平。刀齿接触工件有一段滑移。

缺点是:刀具耐用度低;切削振动大;工件的加工精度低,表面粗糙度高;走刀动力损耗大。但在铣床上铣斜齿轮时多采用逆铣法,是为了消除铣床进给丝杠与螺母之间的间隙。

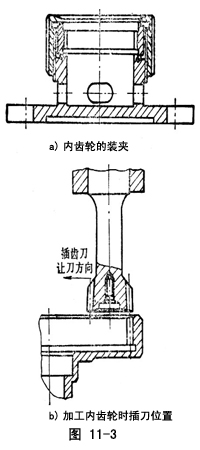

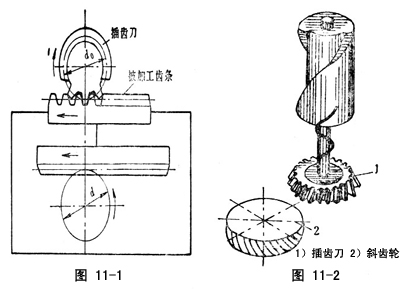

齿条插齿法

齿条插削原理是利用小齿轮与齿条的啮合原理。插齿刀代替了小齿轮,齿条的直线移动速度等于插齿刀的节圆周速。加工时在插齿机上装有插齿条的附件,或者装有插齿条夹具(图11-1),即可把工作台的旋转运动变为直线运动,就可以按展成法加工齿条。

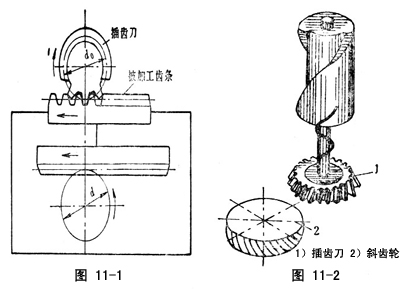

斜齿轮插齿法

斜齿轮插齿法的原理是依照平行轴斜齿圆柱齿轮的啮合原理进行的。螺旋插齿刀除作快速往复运动外,同时还作附加转动,该转动是由刀轴上部装置的螺旋导轨得到(图11-2),从而使切削刃的运动轨迹为螺旋面即斜齿轮的齿侧面。螺旋插齿刀和齿轮工件的啮合应满足斜齿轮副的正确啮合条件。由于插制一组斜齿轮时,必须分别准备左旋和右旋的螺旋导轨和螺旋插齿刀,所以这种插齿应用较少。

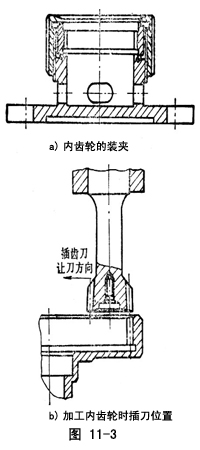

内齿轮插齿法

内齿轮插齿是按照内齿轮的啮合进行的。插齿刀代替小齿轮。插齿刀和齿轮工件在啮合过程中利用展成法形成渐开线齿形。

插齿时,插刀的主轴应位于工作台轴线右方所示。若加工较大直径内齿轮时,由于机床结构限制,要在工作台轴线左面位置切削,同时要改变让刀方向。对于齿轮工件的装卡定位,多采取螺帽夹紧方式所示。其圆周进给量和径向进给量应小于插削外齿轮的取值,见图11-3a、b。

内齿轮插齿法可在一般插齿机上加工。但内齿轮齿数和插齿刀的设计均受到一定的限制。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮