应力 应力

应力

零件或构件内任一点处由外力、不均匀加热或永久变形产生的单位截面积上的内力。应力以内力与截面面积的比值表示。应力垂直于截面方向的分量,称为正应力(或法向应力),用σ表示;沿截面方向的分量,称为切应力(或剪应力),用τ表示。正应力表示零件内部相邻两截面间拉伸和压缩作用;切应力表示相互错动作用。正应力和切应力的向量和称为总应力。

应力集中

由于使用及工艺上的要求,机械零件的形状和尺寸的突变(如尖角、小孔、键槽等),使横截面产生突然变化而造成应力分布急剧变化,出现局部应力峰值,称为应力集中。 由于使用及工艺上的要求,机械零件的形状和尺寸的突变(如尖角、小孔、键槽等),使横截面产生突然变化而造成应力分布急剧变化,出现局部应力峰值,称为应力集中。

静应力

不随时变化或变化缓慢的应力,称为静应力。它只能在静载荷作用下产生。

变应力

随时变化的应力称为变应力。变应力由变载荷产生,也可能由静载荷产生。

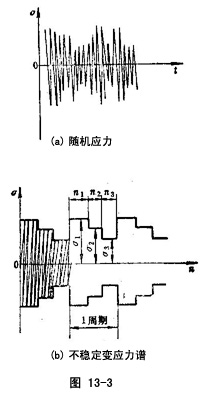

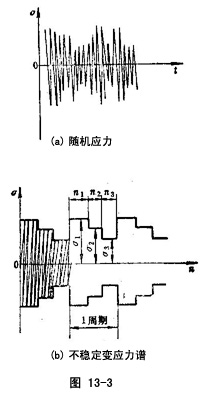

应力谱

在随机载荷作用下的零件,其寿命可用线性累积损伤假说)Miner法则)计算,由于它的应力变化是不规则的,经整理简化后的图谱,称为“程序加载”应力谱,亦称载荷谱(图13-3)。

体积应力

由于外载荷作用在零件体积内部而产生的应力,称为体积应力。体积应力包括拉伸、压缩、剪切、扭转和弯曲等应力。

表面应力

由于外载作用在零件工作表面而产生的应力称为表面应力。表面应力包括挤压应力和接触应力。

极限应力

按照强度准则(亦称强度理论)设计机械零件时,根据材料性能及应力种类而采用的材料某个力学性能的极限值,称为极限应力σlim。

常用的极限应力有:强度极限σB(τB)、屈服极限σS(τS)、疲劳极限σγ(τγ)、蠕变极限σC或与应力状态有关材料的断裂韧性KIC等。设计零件时,当材料已选定,零件受力性质(静、变、冲击等)已判明,即可查出相应的极限应力。

残余应力

各种工艺过程结束后材料内部残存的应力称为残余应力。零件经机械加工、热处理、焊接、锻压、铸造及电镀后都会产生残余应力。它是组织应力、热应力和附加应力综合作用的反映。残余应力是引起零件变形、翘曲及至开裂,降低化学稳定性的原因之一。合理的残余应力分布可以提高零件的承载能力。

热应力

热应力亦称热温差应力。它是指金属材料或结构、结构构件由于沿截面存在温度梯度、热胀或冷缩不同步引起的内应力。在铸造、锻压、焊接、热处理及运动副摩擦过程中都会产生热应力,引起零件变形、翘曲,甚至开裂。

名义应力

根据名义载荷计算出的应力称为名义应力。

计算应力

根据计算载荷,按零件(齿轮)既定计算方法计算出的应力称为计算应力。

齿面接触应力

齿轮有受载前是点接触(圆弧齿轮),或线接触(渐开线齿轮),受载后在接触表面产生局部弹性变形,形成小的接触面积。齿轮通过齿面很小的接触面积传递载荷,在接触表面层处产生很大的局部应力,即齿面接触应力σH。σH可由弹性力学赫兹公式求得。因此σH也称赫兹应力。

各国的齿面接触强度计算式,不论表达形式如何不同,都是以赫兹公式为基础的,而仅在载荷因素、几何因素、材料、工艺和试验因素等三方面,根据各自研究成果或经验加以演化而得,从而引入各种系数以考虑或修正设计条件和实际状况之间存在的差异。

由于赫兹公式的推导是以两个无限长,表面绝对光滑而无摩擦静止弹性圆柱体为基础的。但齿轮有一定的宽度,沿齿宽方向的载荷分布不均匀,啮合时齿面存在滑动和滚动,具有摩擦力,表面并非绝对光滑而有不同的粗糙度,同时齿面间存在润滑油,产生流体动压油膜,使实际齿面单位压力分布规律起了变化。凡此种种影响因素,都使赫兹公式救出的σH值,不能真正反映齿面间表面接触应力的绝对大小。所以在齿轮传动计算中求得的σH值,并不像材料力学计算简单零件那样是零件本身具有的真正应力值。它仅仅是作为衡量齿面失效的一个“相对标尺”。

节点处的接触应力

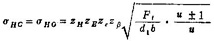

将节点处的法向力Fbn、当量曲率半径ρred和接触线长度L代入赫兹公式中得到的齿面接触应力,称为节点处的接触应力,用σHC表示。ISO(或GB)称它为计算接触应力的基本值σHO。

当zv1>20(对内啮合zv1>30)时,按节点处的接触应力校核齿面接触疲劳强度。经推导整理后得: 当zv1>20(对内啮合zv1>30)时,按节点处的接触应力校核齿面接触疲劳强度。经推导整理后得:

单对齿啮合区下界点的接触应力

将单对齿啮合区下界点(B点)的法向力Fbn、当量曲率半径ρred和接触线长度L代入赫兹公式中得到的齿面接触应力,称为单对齿啮合区下界点(B点)的接触应力,用σHB表示。

如图13-4所示,轮齿在啮合过程中,齿面最大接触应力是在小齿轮单对齿啮合区下界点(B点)。当小齿轮当时齿数zv1≤20(对内啮合zv1≤30)就必须按单对齿啮合区下界点(B点)的接触应力校核齿面接触强度。

σHB=σHC·zB

式中,zB为将C点的当量曲率半径换成B点的当量曲率半径系数(详见龚溎义等编著《渐开线圆柱齿轮强度计算与结构设计》,机械工业出版社,1986年,129~132页)。

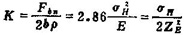

齿面接触单位压力

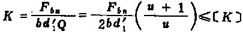

齿面接触单位压力K可视为直径为2ρ(ρ为诱导曲率半径),宽度为b的当量圆柱体的投影面积所得的商。赫兹应力σH是接触表面分布应力中的最大应力,而齿面接触单位压力K则是一个假想表面平均应力,实际上K表示表面压强(即比压)。因此K可表示为:

齿面接触单位压力K的计算式在德国教材和专著中应用很普遍。例如尼曼的《机械零件》(1978),不仅用于齿轮传动,而且用于蜗杆传动。托马斯的《齿面承载能力计算》(1966)中齿面强度计算都用齿面接触单位压力K表达。还有西欧其它一些国家也有类似情况。

劳埃特系数

各国舰船工业及一般工业中普遍采用劳埃特系数,用K(或KLloyd)表示。

K计算式是从赫兹公式导出的。它的实质为表面单位压力(或称压强),即载荷除以小轮节圆直径投影面积。

KLloyd系数始于英国。美国从1941年开始在海军工业委员会及海运部门也采用。它与国际上船舶登记注册的《劳氏规范》相联系。此外,荷兰布洛厄斯马(G.Broersma)的《齿轮设计》(1967)中也采用KLloyd系数法。瑞士MAAG公司的《齿轮手册》确定齿轮主要尺寸时也采用KLloyd系数法,还根据K/V值选择润滑油粘度来防止齿面胶合失效。美国杜德里的《增加硬度减小齿轮装置尺寸》(1967)文中接触强度校核公式亦采用KLloyd系数法。AGMA218(1981)也列出KLloyd系数公式,以进行齿面接触强度校核。

齿面磨损载荷系数

美国白金汉提出齿面磨损系数,用K表示。

白金汉公式在美国得到广泛采用,其基本概念仍为载荷除以小轮节圆直径,实际上K表示表面压强(即比压)。与劳埃特系数K不同的地方是载荷采用法向压力而不是圆周力(切向力)。

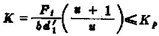

齿面接触负荷系数

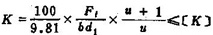

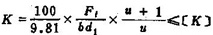

齿面接触负荷系数:

式中,[K]为许用齿面接触负荷系数,见GB8542—87。

接触应力系数

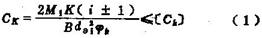

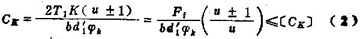

前苏联库德略夫采夫(В.Н.КУДРЯВЦЕВ)在《齿轮传动》(1957)一书中给出的接触应力系数表达式为: 前苏联库德略夫采夫(В.Н.КУДРЯВЦЕВ)在《齿轮传动》(1957)一书中给出的接触应力系数表达式为:

如果将上式所有符号换成ISO的符号,则(1)式改写成:

库氏在《齿轮减速器的结构和计算》(1971)一书中将CK改为K0,用如下的表达式:

式中,[CK]、[K0]为许用接触应力系数, 。 。

从(2)式可看出:对非修正齿轮φK=1,实际上CK与劳埃特系数K一样都是表示接触压力(即压强),只不过用系数φK考虑了修正齿轮的当时曲率半径的问题。从(3)式可看出:库氏K0与劳埃特系数K完全一样。ГОСТ21354—75《渐开线圆柱齿轮传动强度计算》中曾提到,在实际计算中也可采用接触应力系数CH(即CK)及K0计算法。

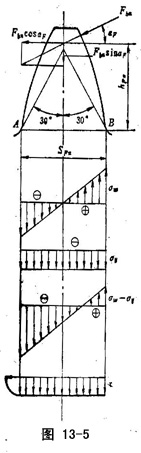

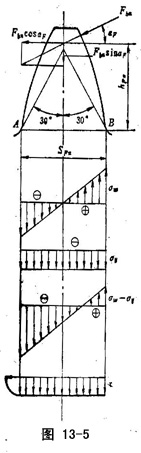

齿根应力

如图13-5所示,A为受压边,B为受拉边。σΣA=σW+σY,σΣB=σW-σY。齿根应力σF是弯曲应力σW、压缩应力σY和剪应力τ的合成应力。其中起主导作用的是弯曲应力,在量值上它与上述几种应力的合成应力的误差一般不超过5%。

ISO(GB)是以弯曲应力为主进行计算的,其余几种应力的影响及齿根应力集中效应的影响用应力修正系数Ys(Ysa)来考虑修正。即σF0=σW。

考虑到载荷因素和几何因素的影响,并引入相应的系数修正后作为计算应力σF。因此齿轮传动计算中得到的σF值,并不像材料力学计算简单零件那样是零件的真正应力值。它仅仅是作为判断轮齿折断失效的一个“相对标尺”。 考虑到载荷因素和几何因素的影响,并引入相应的系数修正后作为计算应力σF。因此齿轮传动计算中得到的σF值,并不像材料力学计算简单零件那样是零件的真正应力值。它仅仅是作为判断轮齿折断失效的一个“相对标尺”。

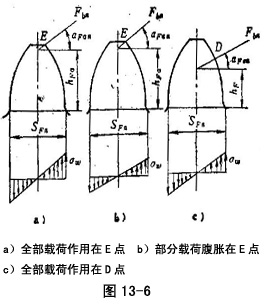

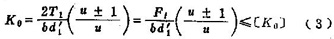

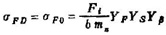

载荷作用在齿顶的齿根应力

它是全部载荷作用在齿顶时产生的齿根最大弯曲应力(如图13-6a所示),用σFEmax表示。

对低精度的齿轮传动(例如8级或8级以下),虽然理论上其重合度大于1,但实际上基节误差大,不可能两对齿都分担载荷,甚至常出现一对齿啮合的情况。从偏于安全考虑,对于εa<2的低精度齿轮传动应按全部载荷作用在齿顶时产生的最大弯曲应力σFEmax为基础进行轮个体弯曲强度计算。因为这样在齿顶啮合时要承受全部载荷,弯矩最大,弯曲应力也最大。

经推导整理后得

| σFEmax=σFa= |

Ft |

YFaYSaYβ |

| bmn |

载荷作用在单对齿啮合区上界点的齿根应力

它是全部载荷作用在最坏(恶)加载点时齿根产生的弯曲应力,用σFD表示。

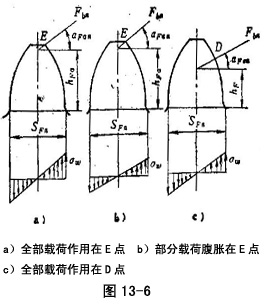

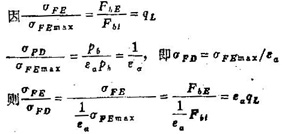

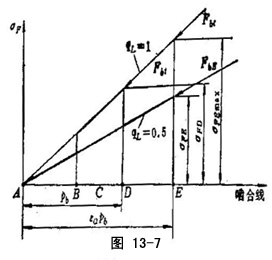

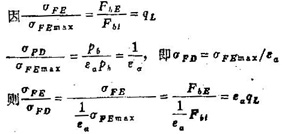

假定弯矩沿整个啮合线长度按线性规律变化,则轮齿齿根弯曲应力沿啮合线长度上的变化如图13-7所示。 假定弯矩沿整个啮合线长度按线性规律变化,则轮齿齿根弯曲应力沿啮合线长度上的变化如图13-7所示。

图中:

σFEmax——齿顶啮合、一对齿承载时齿根的最大弯曲应力(当εa>1时,这种情况是不存在的);

σFE——齿顶啮合、两对齿均分载荷时齿根的弯曲应力;

σFD——单对齿啮合区最高点(上界点)的齿根弯曲应力。

当1<εa<2的一般情况下,若εaqL<1则σFD>σFE 当1<εa<2的一般情况下,若εaqL<1则σFD>σFE

因此,实际齿根的最大弯曲应力出现在单对齿啮合区上界点(D点),对计算精确度要求较高的齿轮,轮齿弯曲强度应按单对齿啮合区上界点的齿根应力进行校核。

经推导整理后得:

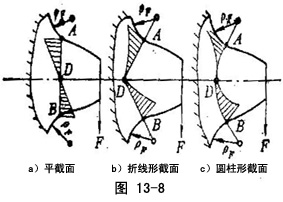

轮齿危险截面的形状

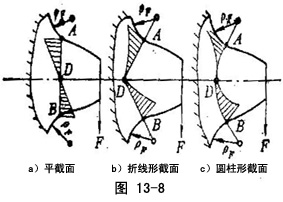

确定危险截面形状的方法有:1)平截面假设(柏努利假设),如图13-8a所示,在这个假设的基础上解决梁的弯曲、压缩和扭转等问题。该假设应力呈直线分布规律,危险截面为一平截面,这种方法简单。2)非平截面假设,如图13-8b、c所示,用它来解复杂零件的应力计算。该假设应力呈双曲线分布规律,危险截面为一折线形截面或圆柱形截面,计算复杂。

虽然非平截面假设所求得轮齿中的应力与试验数据能很好地吻合,但计算复杂。而平截面法比较简单,试验结果有足够的精确度,所以ISO(和GB)都采用平截面法。 虽然非平截面假设所求得轮齿中的应力与试验数据能很好地吻合,但计算复杂。而平截面法比较简单,试验结果有足够的精确度,所以ISO(和GB)都采用平截面法。

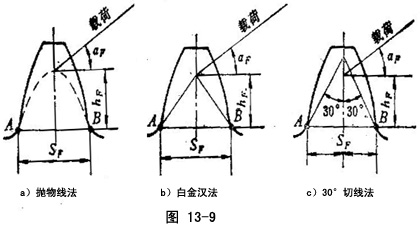

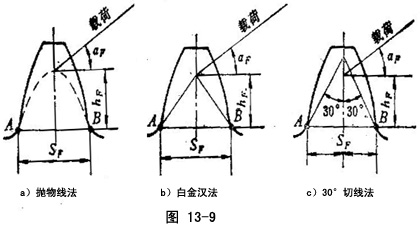

轮齿危险截面位置

确定轮齿危险截面位置的方法有:1)路易士的抛物线法(图13-9a);2)白金汉法(图13-9b);3)霍菲尔的30°切线法(图13-9c)。其中30°切线法,根据光弹应力分析和齿轮运转试验证明,不仅足够精确合理,而且使用简便。因此,ISO(GB)就采用此法确定轮齿危险截面位置——即以齿廓成30°夹角的两条直线,与齿根过渡曲线相切得到两个切点(A、B)所在截面,作为轮齿的危险截面。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |

假定弯矩沿整个啮合线长度按线性规律变化,则轮齿齿根弯曲应力沿啮合线长度上的变化如图13-7所示。

假定弯矩沿整个啮合线长度按线性规律变化,则轮齿齿根弯曲应力沿啮合线长度上的变化如图13-7所示。

当1<εa<2的一般情况下,若εaqL<1则σFD>σFE

当1<εa<2的一般情况下,若εaqL<1则σFD>σFE![]()

虽然非平截面假设所求得轮齿中的应力与试验数据能很好地吻合,但计算复杂。而平截面法比较简单,试验结果有足够的精确度,所以ISO(和GB)都采用平截面法。

虽然非平截面假设所求得轮齿中的应力与试验数据能很好地吻合,但计算复杂。而平截面法比较简单,试验结果有足够的精确度,所以ISO(和GB)都采用平截面法。 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 由于使用及工艺上的要求,机械零件的形状和尺寸的突变(如尖角、小孔、键槽等),使横截面产生突然变化而造成应力分布急剧变化,出现局部应力峰值,称为应力集中。

由于使用及工艺上的要求,机械零件的形状和尺寸的突变(如尖角、小孔、键槽等),使横截面产生突然变化而造成应力分布急剧变化,出现局部应力峰值,称为应力集中。  当zv1>20(对内啮合zv1>30)时,按节点处的接触应力校核齿面接触疲劳强度。经推导整理后得:

当zv1>20(对内啮合zv1>30)时,按节点处的接触应力校核齿面接触疲劳强度。经推导整理后得: