|

| 载荷系数K= | 计算载荷 | 而 K = KA Kv Kα Kβ | |

| 名义载荷 |

式中,KA为工作状况系数(使用系数);Kv为动载荷系数;Kα为齿间载荷分配系数;Kβ为齿向载荷分布系数。

这些系数可分别查阅后面条目说明。

使用系数

它是考虑由于啮合外部因素引起的动力过载影响的系数,用KA表示。这种过载取决于原动机和工作机的特性、质量比、联轴器类型及运行状态。

如有可能,使用系数应通过精密测量或对传动系统的全面分析来确定。如上述方法不能实现时,可按GB3980—83表2直接查取。该表上的值,仅在齿轮转速不在共振范围内时有效。从经验得知,增速啮合比减速啮合时的KA值稍大一些。所以作为增速齿轮使用时,应取表中值的1.1倍。

动载荷系数

它是考虑大、小齿轮啮合振动产生的内部附加动载荷影响的系数,用Kv表示。Kv定义为实际齿轮副啮合时最大作用力和纯由外载荷所产生的相应作用力之比值。

影响动载荷系数的主要因素有:由基节和齿形误差产生的传动误差;大、小齿轮的质量(转动惯量);啮合刚度,特别是在轮齿啮合循环中的刚度变化;考虑使用系数后切向力的大小;速度大小和齿数;齿轮类型;其它影响因素。

可根据传动装置的实际精度,研究工作可能支付的费用以及不同使用场合所需精度等级,采用GB3980—83的“一般方法”计算Kv系数或按“简化方法”图查取Kv。

降低Kv系数影响的方法是,由速度大小合理选择齿轮精度、齿数和齿轮类型;采用修缘齿轮会产生更显著的效果。

齿间载荷分配系数

它是考虑同时啮合的各对轮齿间载荷分配不均匀影响的系数,用Ka表示。在齿面接触强度计算中记为KHa,在轮齿弯曲强度计算中记为KFd,在齿面胶合强度计算中记为KBa。

影响齿间载荷分配系数的主要因素有轮齿啮合刚度、轮齿总切向力、基节极限偏差修缘量、齿宽、齿廓跑合量、轮齿尺寸及重合度大小。

齿间载荷分配系数值如能通过精密实测或对所有影响因素的精确分析得到,则应优先采用,但应保证实测量或分析法的精度和可靠性。在一般情况下可用GB3980—83的“一般方法”公式进行计算或根据“简化方法”图查出。

齿向载荷分布系数

它是考虑沿齿宽方向载荷分布不均影响的系数,一般用Kβ表示。在齿面接触强度计算中记为KHβ,在轮齿弯曲强度计算中记为KFβ。在齿面胶合强度计算中记为KBβ。它取决于承载齿轮副的啮合齿向误差Fβy及啮合刚度Cγ等。

影响齿向载荷分布系数的主要因素有:齿轮加工误差;箱体镗孔偏差引起的安装误差;大小齿轮轴的平行度;由几何尺寸和结构形式确定的齿轮、轮缘、轴、箱体以及机座的刚度;热膨胀及热变形;轴承间隙及变形;轮齿接触变形;切向、轴向载荷及轴上附加载荷;跑合效果;设计中有无元件变形补偿措施。

一般情况下,影响因素的数值未能确切知道,而运转中的应力测量又难以实现时,可用GB3980—83提供的两种方法——“一般方法”和“简化方法”来近似计算齿向载荷分布系数值。

降低Kβ影响的方法通常采用:合理增大轴系零件的刚度;合理选择齿轮精度;采用鼓表齿。

圆弧齿轮因为εa=0,所以不需要考虑。

行星齿轮间载荷不均衡系数

它是考虑行星齿轮间载荷分配不均匀对计算载荷影响的系数,用KP表示。

影响KP值的因素多而复杂,很难用计算方法准确求出。最好的办法是对具体传动装置进行实测,用实测的KP来校核其承载能力。一般情况下可根据经验和推荐的数据和图表确定。

胶合齿间载荷分配系数

它是考虑轮齿间载荷分配不均对胶合承载能力影响的系数,用KBa表示。

由于目前对胶合强度研究不够,产生胶合的机理不十分清楚,尚无可靠的试验数据,故暂取KBa=KHa。

胶合齿向载荷分布系数

它是考虑齿向载荷分布不均匀对胶合承载能力影响的系数,用KBβ表示。

由于目前对胶合强度研究不够,产生胶合的机理不十分清楚,尚无可靠的试验数据,故暂取KBβ=KHβ。

胶合螺旋线系数

它是考虑当总重合度εγ增大时发生胶合的趋向增大而引入的修正系数,用KBγ表示。其值由试验得出,也可以按经验数据绘制的线图查出(GB6413—86图2)。

日利用系数

在齿轮设计寿命期中,每日工作小时数与24小时之比,称为日利用系数,用Kd表示。定义为:Kd=每日工作小时数/24。

年利用系数

在齿轮设计寿命期中,每年工作小时数与365天之比,称为年利用系数,用Ky表示。定义为:Ky=每日工作小时数/365。

每个工作循环利用系数

在齿轮工作期中,每个循环时间与总时间之比,称为每个工作循环利用系数,用Δ表示。定义为:Δ=每个工作循环时间/总时间。

负载持续率

在齿轮设计寿命期中,齿轮一小时内负荷(载荷)作用时间(min)与60min之比,以百分数表示,称为负载持续率,又称工作持续率,亦称小时负荷率,用JC表示。定义为:

| JC= | 一个小时负荷作用时间(min) | ×100% | 当JC<15%时,按JC=15%计。 | |

60 |

| 返回目录 | 上一页 |

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮首页 | 进口齿条 | 进口齿轮 | 齿轮标准 | 询价必读 | 齿轮知识 | 网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件: sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。

零件或构件扭转时,在其任一横截面上的两方出现相互作用的力矩,称为扭矩。零件或构件某截面上的扭矩值等于该截面上任意一侧所有外力对零件或构件力矩的代数和。扭矩的正负可用右手螺旋法则确定,以右手四指表示扭矩的转向,拇指方向背离截面时为正,指向截面时为负。

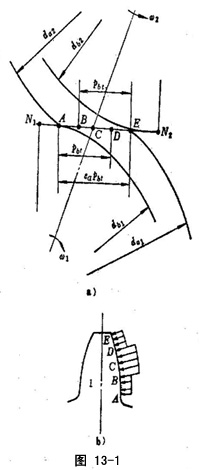

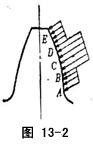

零件或构件扭转时,在其任一横截面上的两方出现相互作用的力矩,称为扭矩。零件或构件某截面上的扭矩值等于该截面上任意一侧所有外力对零件或构件力矩的代数和。扭矩的正负可用右手螺旋法则确定,以右手四指表示扭矩的转向,拇指方向背离截面时为正,指向截面时为负。 以前路易士是以载荷作用于齿顶推导其公式的。但对于重合度1<εa<2的齿轮传动,理论上只有单对齿啮合时,载荷才全部由一个齿承受,因此ISO(GB)以单对齿啮合区上界点(最高点D),作为最坏(恶)载荷作用点(图13-2),认为此时产生的弯矩最大。图中AB、DE为双对齿啮合区,BD为单对齿啮合区。D点为单对齿啮合区上界点,B点为单对齿啮合区下界点。

以前路易士是以载荷作用于齿顶推导其公式的。但对于重合度1<εa<2的齿轮传动,理论上只有单对齿啮合时,载荷才全部由一个齿承受,因此ISO(GB)以单对齿啮合区上界点(最高点D),作为最坏(恶)载荷作用点(图13-2),认为此时产生的弯矩最大。图中AB、DE为双对齿啮合区,BD为单对齿啮合区。D点为单对齿啮合区上界点,B点为单对齿啮合区下界点。