|

| σHρ= | σHlim | ZN ZL ZV ZK ZW ZX |

| SHlim |

因为σHlim值是试验齿轮在持久寿命期内失效概率为1%时的齿面接触疲劳极限应力。它是在一定试验条件下得到的,如果所设计的齿轮与试验齿轮不符,则应用一系列系数(ZN、ZL、ZV、ZK、ZW和ZX)进行修正。当设计的齿轮的失效概率与试验齿轮不同时,要在安全系数SHlim选择时予以考虑。

许用齿根应力

许用齿根应力σFρ对大、小齿轮应按下式分别计算:

| σFρ= | σFlim | YST YNT YσrelT YRrelT YX |

| SFlim |

因为σFlim值是试验齿轮在持久寿命期内失效概率为1%时齿根弯曲疲劳极限应力,是通过齿轮运转试验或脉动试验,在一定试验条件下获得的,如果所设计的齿轮与试验齿轮不符,则应用一系列系数(YST、YNT、YσrelT、YRrelT和YX)进行修正。当设计的齿轮的失效概率与试验齿轮不同时,要在安全系数SFmin选择时予以考虑。

安全系数

齿轮传动设计中齿轮所用材料的失效应力与设计应力的比值,称为安全系数,用S表示。它是评估齿轮工作时安全性的系数,包括两方面的考虑:一是对实际问题的认识和处理存在着主、客观的差距;二是齿轮工作期内发生的意外情况。例如整个传动装置中对齿轮有影响零件的加工质量与材料品质的波动情况;有关安装条件与使用条件的数据的准确性;失效后果;计算方法的准确性等。

当S=1时所设计的齿轮,在寿命期内的可靠度为99%,其失效概率为1%。安全系数越大,可靠性越高。两者之间的函数关系受到载荷、材料特性的影响。齿轮承载能力与齿根弯曲应力成正比;与接触应力(赫兹应力)的平方成正比。因此,安全系数与载荷可靠度系数,对弯曲强度是等值的;对接触强度的关系则不是奥运会的。

安全系数的正确选择需要丰富的实践经验。选得过大造成浪费,选得过小则不安全。具体选择安全系数时,应注意下列几点:可靠度要求高的场合,安全系数应取大些,反之则取小些;计算时所用的原始数据和附加变量(如制造偏差、材料及期热处理性能,润滑和载荷情况等)接近实际时,则安全系数可取小些,反之则取大些;不同的使用场合,评定齿轮失效的准则是不同的。因此不同使用场合应取不同数值的安全系数;由于断齿破坏比点蚀失效具有更严重的后果,所以通常设计齿轮时,弯曲强度的最小安全系数SFmin应大于接触强度的最小安全系数SHmin。

许用安全系数

极限应力与许用应力的比值,称为许用安全系数(亦称最小安全系数),用Smin表示。一般用于设计计算,接触强度记为SHmin,弯曲强度记为SFmin。由于断齿破坏比点蚀失效具有更严重的后果,所以SFmin应大于SHmin。

实际安全系数

极限应力与计算应力的比值,称为实际安全系数(亦称计算安全系数),用S表示。用于校核计算。校核条件是:S≥Smin。接触强度记为SH,弯曲强度记为SF。

胶合安全系数

胶合温度与积分温度的比值,称为胶合安全系数,用SB表示。它反映了齿轮抗胶合能力的安全裕度。

胶合温度与积分温度的比值,称为胶合安全系数,用SB表示。它反映了齿轮抗胶合能力的安全裕度。

试验齿轮的接触疲劳极限

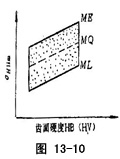

试验齿轮的接触疲劳极限σHlim是指某种材料的齿轮经长期持续的重复载荷作用后(通常不少于50×106次),齿面保持不破坏的极限应力。其主要影响因素有:材料化学成分、力学性能、热处理及硬化层深度、硬度梯度、毛坯性质(锻、轧、铸)、残余应力、材料的纯度和缺陷等。因此,σHlim有相当大的离散性,即在同一硬度值下可有很多数值(图13-10)。设计时,一般情况下,可取中间值(MQ)。只有当材料和热处理的质量高,并经过严格控制和检验,可靠性很高时方能取上部值(ME)。若可靠性很低,材料及热处理情况不完全掌握,则应取下半部甚至最低值(ML)。

试验齿轮的弯曲疲劳极限

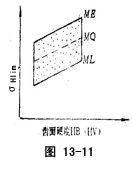

试验齿轮的弯曲疲劳极限σFlim是指某种材料的齿轮经长期持续的重复载荷作用(少于3×106次)齿根保持不破坏的极限应力。其主要影响因素有:材料化学成分、力学性能、热处理及硬化层深度、硬度梯度、毛坯性质(锻、轧、铸)、残余应力、材料纯度及缺陷等。因此,σFlim有相当大的离散性,即在同一硬度值下可有很多数值(图13-11)。设计时,一般情况下,可取中间值(MQ)。只有当材料的热处理质量保证良好,而且有适合热处理的良好结构时,方可取上部数值(ME)。若可靠性很低,材料及热处理情况不完全掌握,则应取下半部甚至最低值(ML)。

试验齿轮的弯曲疲劳极限σFlim是指某种材料的齿轮经长期持续的重复载荷作用(少于3×106次)齿根保持不破坏的极限应力。其主要影响因素有:材料化学成分、力学性能、热处理及硬化层深度、硬度梯度、毛坯性质(锻、轧、铸)、残余应力、材料纯度及缺陷等。因此,σFlim有相当大的离散性,即在同一硬度值下可有很多数值(图13-11)。设计时,一般情况下,可取中间值(MQ)。只有当材料的热处理质量保证良好,而且有适合热处理的良好结构时,方可取上部数值(ME)。若可靠性很低,材料及热处理情况不完全掌握,则应取下半部甚至最低值(ML)。

对称循环载荷下工作的齿轮(如行星轮,中间轮及起重机运行机构中的齿轮),其σFlim值应将图中选取值乘以0.7。

接触强度的寿命系数

接触强度的寿命系数用以考虑当齿轮只要求有限寿命(NL<2×106~109,视材料和热处理方法而异)时,齿轮的许用接触应力可以提高的折算系数,用ZN表示。其计算公式为:

![]()

式中,m为指数,随材料和热处理方法而异;NL为应力循环次数,它是指某一齿轮的同一齿面在设计寿命期内的啮合次数;N0为应力循环基数,随材料和热处理方法而异。NL<N0时ZN>1,当NL≥N0时ZN=1。

校核静接触强度时,取NL=NS时的ZN值。如图13-12所示,NS为ZN-NL曲线水平段转到下降处的NL值。

工作硬化系数

工作硬化系数Zw是考虑经磨齿的硬齿面小齿轮(HRC≥48)在运转过程中对调质齿轮(HB=130~400)齿面产生冷作硬化,使大齿轮的许用接触应力提高的系数。当小齿轮齿面粗糙度算术平均值Ra≤1μm(或平均粗糙度RL≤6μm)时,可取

![]()

式中,HB为大齿轮的布氏硬度值。

如果一对齿轮的硬度差不大,没有加工硬化现象时,取Zw=1。

接触强度的尺寸系数

接触强度的尺寸系数ZX是考虑表面硬化齿轮,当模数较大时,可能由于硬化层深度不够等原因而使试验齿轮接触疲劳极限应力σHlim下降的系数。

对渗碳齿轮:ZX=1.05-0.005mn,0.9≤ZX<1

对氮化齿轮:ZX=1.08-0.011mn,0.75≤ZX<1

调质或正火齿轮可取ZX=1。

润滑油膜系数

润滑油膜系数ZL·ZV·ZR是考虑润滑油粘度、齿面工作速度和齿面粗糙度对润滑油膜的厚度、温度和压力分布的影响系数。它用润滑剂系数ZL、速度系数ZV和粗糙度系数ZR分别考虑。设计齿轮时将ZL、ZV和ZR的乘积来修正试验齿轮的接触疲劳极限σHlim。具体数值可查阅GB3480-83。

弯曲强度的寿命系数

弯曲强度的寿命系数YNT是用以考虑当齿轮只要求有限寿命(NL<3×106)时,齿轮许用齿根应力可以提高的折算系数。其计算公式为:

弯曲强度的寿命系数YNT是用以考虑当齿轮只要求有限寿命(NL<3×106)时,齿轮许用齿根应力可以提高的折算系数。其计算公式为:

![]()

式中,m为指数,随齿轮材料和热处理方法而异;NL为应力循环次数,它是指某一齿轮的同一齿面在设计寿命期内的啮合次数;N0为应力循环基数,取N0=3×106。当NL<N0时,YNT>1,当NL≥N0时,YNT=1。

校核静弯曲强度时,取NL=NS时的YNT值。如图13-13所示,NS为YNT-NL曲线水平段转到下降处的NL值。

试验齿轮的应力修正系数

试验齿轮的应力修正系数YST是考虑齿根应力集中对试验齿轮弯曲极限应力σFlim影响的修正系数,又称应力集中系数。由于FZG试验齿轮的几何参数是固定的,因此YST恒为2.0。。

相对齿根圆角敏感系数

它是考虑所设计齿轮的材料、几何尺寸等对齿根应力集中的敏感度与试验齿轮不同而引进的系数,用YσrelT表示。定义为计算齿轮的齿根圆敏感系数与试验齿轮根圆角敏感系数的比值。可按GB3480—83式(199)进行计算。

相对齿根表面状况系数

它是考虑所设计的齿轮齿根表面平均粗糙度Rz≠10μm时对齿根弯曲疲劳强度影响的系数,用YσrelT表示。定义为计算齿轮的齿根表面状况系数与试验齿轮的齿根表面状况系数的比值。它随材料品种而异。

YσrelT对持久寿命的疲劳强度极限有全部影响。对静强度没有影响,YσrelT=1。对有限寿命的疲劳极限有过渡影响。具体确定方法可按GB3480表25公式确定。

弯曲强度的尺寸系数

它是考虑计算齿轮的模数大于试验齿轮(mn=5mm)时,由于材料的不均匀性,使弯曲应力增大而使弯曲强度降低的系数,用YX表示。YX与齿轮的尺寸、材料成分和组织都有关系。当mn<5mm时,取YX=1。YX可查阅GB3480—83图67。

| 返回目录 | 上一页 |

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮首页 | 进口齿条 | 进口齿轮 | 齿轮标准 | 询价必读 | 齿轮知识 | 网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件: sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。