啮合原理·齿轮加工原理 啮合原理·齿轮加工原理

包络面

矢方程[St]: = = (u(t) ,v(t))表示单参数曲面族,对应于每一个t值,此式就表示一个曲面St0。假定St0上没有奇点,有连续一阶、二阶导矢, (u(t) ,v(t))表示单参数曲面族,对应于每一个t值,此式就表示一个曲面St0。假定St0上没有奇点,有连续一阶、二阶导矢, u× u× v≠0。这时若有一个曲面∑,其上的每一个点都属于曲面族{St}中唯一的一个曲面St,而且和St在该点相切,则称曲面∑为曲面族{St}的包络面。 v≠0。这时若有一个曲面∑,其上的每一个点都属于曲面族{St}中唯一的一个曲面St,而且和St在该点相切,则称曲面∑为曲面族{St}的包络面。

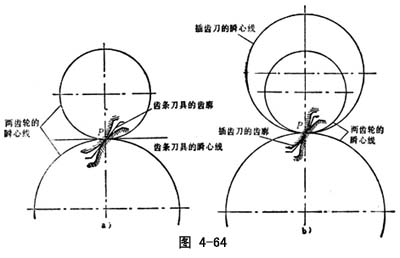

间接展成共轭齿轮的条件 间接展成共轭齿轮的条件

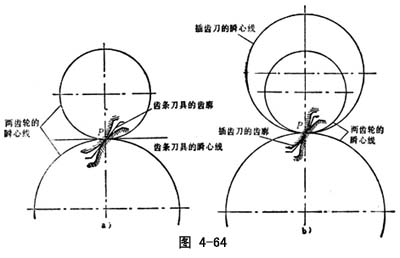

刀具切削刃相对刀具的运动,若能归结为刀具的同一瞬心线(从同一个滚动点开始)分别沿两共轭齿轮的瞬心线滚动,即是用间接展成法加工两共轭齿轮的条件(图4-64)。

创成件

在加工齿轮齿面时,所用的齿轮刀具称创成件。

被创成件

在加工齿轮齿面时,被加工的齿轮称为被创成件。

成形法

一种由切齿刀具的刀齿形状,直接决定被加工齿轮轮齿齿廓形状的加工方法。

包络法

已知齿轮1的齿面∑(1)(作为刀具刃面),当齿轮l的瞬心线在齿轮2的瞬心线上作纯滚动,形成齿面∑(1)的曲面(或曲线)族,其包络面(或线)即齿轮2的齿面∑(2)(或齿廓线),于是用齿面∑(1)的几何特性、∑(1)和∑(2)的运动规律,由∑(1)形成∑(2)的方法称包络法。用齿轮滚刀、插刀、剃刀等工艺方法加工齿轮都属于包络法。

第一次包络

给定齿面∑(1),以齿面∑(1)作为刀具刃面,用直接展成法包络出齿面∑(2),齿面∑(1)、∑(2)成为共轭齿面组成齿轮副,称第一次包络。常用于环面蜗杆副。

第二次包络

以第一次包络产生的齿面∑(2),作为刀具刃面,反过来再用齿面∑(2),用直接展成法包络出齿面 (1),使齿面 (1),使齿面 (1)与齿面 ∑(2)共轭啮合组成齿轮副称第二次包络。 (1)与齿面 ∑(2)共轭啮合组成齿轮副称第二次包络。 (1)和∑(1)不一定相同,它由共轭曲面的对称性条件决定。 (1)和∑(1)不一定相同,它由共轭曲面的对称性条件决定。

间接轨迹形成法

用两条产形曲线G1、G2代替产形曲面∑(3),分别与齿轮毛坯1、2作相对运动形成轨迹曲面∑(1)、∑(2),这种形成共轭齿面∑(1)、∑(2)的方法称间接轨迹形成法。共轭齿面∑(1)、∑(2)是点接触,还是线接触,要由所选的产形线及运动特性而定。

直接包络法

∑(1)与∑(2)为共轭曲面,若刀具刃面∑0和∑(1)(或∑(2))完全相同,并且刀具和毛坯的机床啮合与齿轮副共轭齿面∑(1)、∑(2)的啮合完全相同,用这种方法加工齿轮,称直接包络法。

间接包络法

用第三产形面∑(3)加工出齿面∑(1)和∑(2),由卡姆士定理可知:齿面∑(1)和齿面∑(2)自然组成共轭齿面,产形面∑(3)包络产生共轭齿面∑(1)、∑(2)的方法称间接包络法。一般有两种情况;若∑(3)和∑(1)的接触线为ct1,∑(3)和∑(2)的接触线是ct2,则当ct1和ct2相交时,∑(1)和∑(2)是点接触共轭齿面;当ct1和ct2完全重合时,则∑(1)和∑(2)是线接触共轭齿面。

半范成法

齿轮刀具创成被加工齿轮轮齿的过程呈现展成(范成)加工,轮齿齿廓最后成形呈现成形加工,这种用同一把刀具按两种加工方法创成轮齿齿廓的综合工艺方法称半范成法。

变位齿轮

“径向变位齿轮”、“切向变位齿轮”的统称。通常是指“径向变位齿轮”。

切向变位切削

用常用切削方法,将齿轮轮齿加工出来,紧接着将刀具沿轴线方向移动Δl,然后完成齿轮的加工,用这种方法切制的齿轮,齿厚与标准齿轮相比发生了变化,该切削方法称切向变位切削。轮齿在分度圆上的齿厚变化量,称切向变位量,当齿厚增大时,变位量mτ为正,切向变位系数τ为正,反之为负。

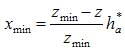

齿条刀具加工外齿轮时的最小变位系数

指用齿条刀具加工渐开线外齿轮时不产生根切的最小变位系数 ,其值可用下式计算:

当齿轮齿数z小于最少齿数zmin时(z<zmin)xmin>0,这时不产生根切的条件是x≥xmin>0;当z>zmin时,xmin<0,不产生根切的条件是x≥xmin,但这时的x值,可为正值、或负值或零值;当z=zmin时xmin=0 ,不产生根切的条件是x≥0,亦即x可为正值或零值。

最少齿数

用展成法加工齿轮时在不采用径向变位的条件下,轮齿恰好不产生根切时,被加工齿轮的齿数。最少齿数的多少,随基本齿廓的参数、齿轮的类别、刀具的种类的变化而变化,但和模数(即齿轮的大小)无关。

滚齿

依照交错轴斜齿圆柱齿轮副啮合原理,用齿轮滚刀,在滚齿机上展成齿轮轮齿的一种常用的切齿方法。滚齿应注意:1)要根据被切齿轮与滚刀的螺旋方向及其螺旋角大小,按交错轴斜齿轮副轴交角计算方法,准确无误的计算与调整好齿轮毛坯轴线与刀具轴线间的夹角∑0;2)要根据被加工齿轮的齿数、滚刀头数、机床传动比基数,准确无误的配搭出机床传动比i0(i0=z/z0);3)要合理的选择切削运动、展成运动、进给运动的速度大小,以控制切削量、生产率及齿面粗糙度。

滚齿属于连续切削加工方法、生产率高,操作方便,又属于间接展成加工方法,即用一把滚刀可加工同模数,不同齿数的齿轮轮齿,成本低,适用于成批生产或剃前、磨前等精加工的预加工。滚齿精度一般可达到7级,齿表面粗糙度为Ra1.6。

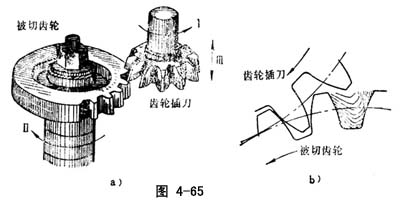

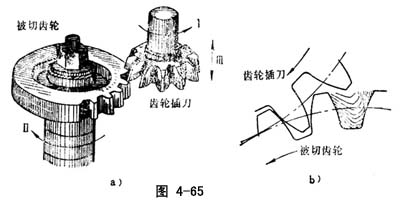

插齿加工 插齿加工

插齿是按照展成切削原理(图4-65b),用插齿刀切制齿轮的一种加工方法。插齿刀与装夹在机床上的齿坯啮合,相当于一对平行轴圆柱齿轮副的啮合。通过插齿刀与齿坯间的相对切削运动、啮合运动(分齿运动)、圆周进给运动、径向进给运动、让刀运动来完成轮齿的加工(图4-65a),插齿加工普遍应用于切制内齿轮、双联或多联齿轮、齿条、特殊齿轮及中小尺寸的外齿轮等。其加工精度一般为7~9级,最高可达6级。齿面粗糙度Ra3.2~1.6μm。插齿加工的生产率低于滚齿加工。

插齿刀的几何尺寸

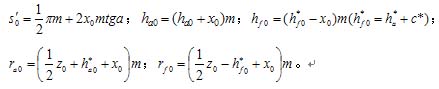

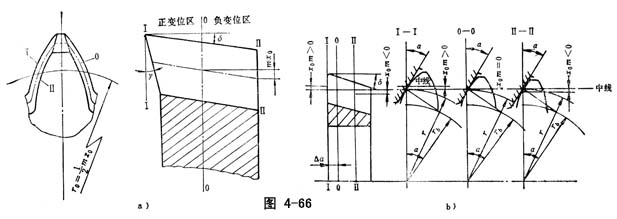

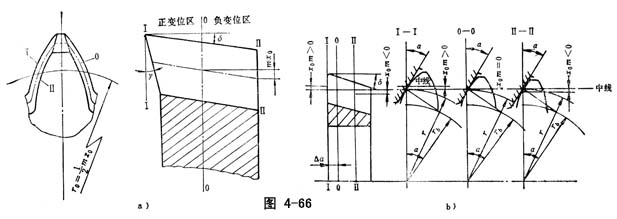

插齿刀是一个有切削功能的直(或斜)齿径向变位齿轮,其实质是一个变齿厚渐开线齿轮。为了便于切削,插齿刀具有齿顶前角(γ=5°)、齿顶后角(δ=6°)、侧刃后角(δj=2°)。它在不同的端平面内具有不同的齿顶圆、齿根圆、分度圆齿厚等。如图4-66a所示,0—0平面相当于x=O的标准齿轮,称为原始平面,在其它端面内的几何尺寸都相当于径向变位系数不同的变位齿轮,0—0平面与Ⅰ—Ⅰ平面间为正变位区;0—0与Ⅱ一Ⅱ平面间为负变位区,其变位系数之大小应由该端平面相对原始平面的位置而定。I—I平面是切削平面,随着刃磨,其位置发生变化,故这个平面的几何尺寸发生变化,变位系数也随之变化。所以在加工齿轮前应测量出Ⅰ—Ⅰ平面内的几何尺寸ra0、rf0、s0′,以便确定变位系数x0的大小。

插齿刀在端平面内刃廓是渐开线,为了保持渐开线刃廓,又形成侧后角,齿的侧面应做成渐开螺旋面,齿的右侧是左螺旋面,左侧是右螺旋面,其实质是变齿厚渐开线齿轮的两个齿侧面。

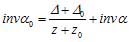

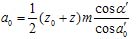

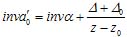

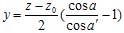

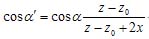

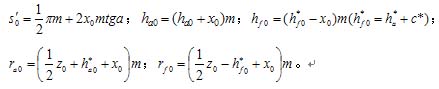

由图4-66b可知,在不同的端平面内插齿刀有不同的几何尺寸和变位系数。变位系数计算式为x0=Δatgδ/m,或

几何尺寸分别为:

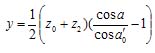

插齿刀切削齿轮的过程相当于一对变位齿轮副的啮合过程,当x0>0时,相当于一个正变位齿轮(刀具)与另一个配对齿轮(被加工齿轮)的啮合:x0=0和x0<0时,分别相当于标准齿轮副和(一般)负角变位齿轮副的啮合。其传动比为ω0/ω2=z2/z0,其啮合角  ,机床中心距 ,机床中心距  ,中心距变动系数 ,中心距变动系数  ,还应指出:当x0±x2=0时,加工出的齿轮齿根圆半径与计算相等,齿轮副的齿顶间隙为标准值;x2±x0<0或x2±x0>0时,加工出来的齿轮,齿根圆都减小,亦即齿顶间隙都增大。当其它条件不变时,z0越小,齿根圆半径减小的越多。用插齿刀加工齿轮时,若几何参数选择不当,可能产生展成顶切、展成根切、径向进刀顶切、齿廓重迭顶切等。 ,还应指出:当x0±x2=0时,加工出的齿轮齿根圆半径与计算相等,齿轮副的齿顶间隙为标准值;x2±x0<0或x2±x0>0时,加工出来的齿轮,齿根圆都减小,亦即齿顶间隙都增大。当其它条件不变时,z0越小,齿根圆半径减小的越多。用插齿刀加工齿轮时,若几何参数选择不当,可能产生展成顶切、展成根切、径向进刀顶切、齿廓重迭顶切等。

插齿刀的齿厚增量系数 插齿刀的齿厚增量系数

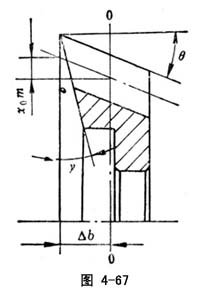

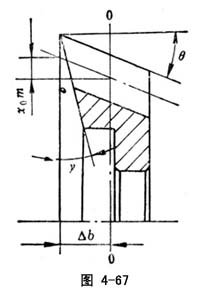

插齿刀是一个有切削能力的变位齿轮,在不同的端面内,有不同的齿顶圆、齿根圆和齿厚(图4-67)。在0—0平面内,x0=0,相当于一个标准齿轮,齿厚是标准值;在其它端平面内,则相当于变位齿轮,齿厚发生了变化,即s0′=s0+Δ0m,这里称Δ0 为插齿刀齿厚增量系数,Δ0的符号由x0确定。

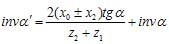

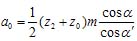

插齿刀与外齿轮坯的机床啮合

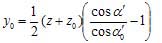

插齿刀是一个变位齿轮,加工齿轮时,齿轮插齿刀与齿轮毛坯的啮合,相当于一对无侧隙啮合的变位齿轮副。若齿厚增量系数分别为Δ、Δ0,则啮合角a0′为 ,中心距分离系数为 ,中心距分离系数为  。机床中心距为a0=a+my0或 。机床中心距为a0=a+my0或  。 。

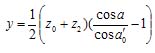

插齿与内齿轮坯的机床啮合

插齿刀切制内齿轮的机床啮合,是一对无侧隙内齿轮副的啮合,其切削过程,即内齿轮副的啮合过程,中心距增大,切出正变位齿轮,其齿厚将减小,于是可求得如下啮合公式:

机床啮合角a0′为 ;

内齿轮的分离系数y为 ;

内齿轮的分离系数y为 ;已知这时啮合角a′为 ;已知这时啮合角a′为

蜗杆加工

蜗杆是圆柱面、圆锥面或圆环面形状的螺旋,其齿面是不同齿廓的等导程或变导程的螺旋面。蜗杆加工是指螺旋面的创成。蜗杆螺旋面的加工原理分仿形法(轨迹法)和展成法(包络法)两类,展成法包括直接展成和间接展成法两种。蜗杆螺旋面(或齿廓)的形成和类别,主要取决于产形线、刀具类别、刀具相对蜗杆毛坯的安装位置及加工方法等。蜗杆齿面的创成过程,亦即刀具刃面(或刃廓)相对蜗杆毛坯产生螺旋切削运动的过程。

加工蜗杆所用刀具的产形线,目前有:直线、圆弧、双圆弧、椭圆弧、渐开线,以及抛物线、双曲线或组合线段等。产形线是不同刀具的刃廓线。所用刀具及蜗杆加工大致可分为三种情况:

成形车刀:用仿形法,刀具刃廓相对蜗杆毛坯,沿其母线方向作螺旋运动,车刀刃廓的轨迹面即蜗杆螺旋齿面,这类蜗杆统称车削型蜗杆。成形车刀一般分单车刀和车刀盘两种,单车刀用于圆柱与圆锥形蜗杆的加工,车刀盘用于直廓环面蜗杆的加工。改变车刀刃廓相对蜗杆毛坯的位置,可创成出各种不同类形的蜗杆螺旋面,可组成不同类型的蜗杆副。

间接展成;指状铣刀(或砂轮)、盘形铣刀(或砂轮)、端面铣刀(或砂轮)、铣刀盘等,用展成法加工蜗杆,则刀具刃面相对蜗杆毛坯作螺旋运动,刀具刃面的包络面即蜗杆齿面。铣刀盘加工蜗杆是指“变参数修正”单包围环面蜗杆的加工。

直接展成法:按照单包围环面蜗杆副啮合原理,把圆柱形蜗轮作成铣刀盘,用蜗杆副啮合参数,使刀盘与蜗杆毛坯作相对切削运动,则刀盘刃面的包络面即为“原始型”单包围环面蜗杆螺旋面。

蜗杆加工方法的研究,不仅仅是工艺方法和提高产品质量的研究,更重要的是创新蜗杆类型、开拓研制新型蜗杆副,改善蜗杆副啮合特性、推动蜗杆传动应用和发展的重要方面。目前对蜗杆加工方法的研究重视不够,有待加强。

蜗轮加工

蜗轮的加工是指蜗轮轮齿的创成。加工方法大致分为直接展成法和间接展成法两种。

直接展成法:按照蜗杆副啮合原理,把蜗轮相配对的蜗杆作成滚刀(或简易滚刀如飞刀),利用蜗杆副的啮合参数,使滚刀相对蜗轮毛坯产生切削运动,滚刀刃面的包络面即蜗轮齿面。直接展成法创成的蜗轮与配对蜗杆的啮合呈线接触。一般情况下蜗轮多用直接展成法加工。

间接展成法:按照交错轴斜齿圆柱齿轮副啮合原理,蜗轮滚刀的几何参数与蜗杆不同,或滚刀和蜗轮毛坯的机床啮合参数与蜗杆副啮合参数有所改变。这时滚刀和蜗轮毛坯按既定啮合参数作相对切削运动时,滚刀刃面的包络面即蜗轮齿面,这时蜗轮与相配蜗杆的啮合多成点接触,称可控点啮合蜗杆副,亦称失配啮合。一次包络平面蜗轮,采用了另一种间接展成法。

弧齿锥齿轮加工机

一般而言,弧齿锥齿轮及准双曲面齿轮的加工是用平面齿轮与锥齿轮组成的锥齿轮副,或平顶齿轮与锥齿轮组成的锥齿轮副的啮合原理,按展成法切削而成的,把弧齿锥齿轮副中的一个锥齿轮,转化成假想的平面齿轮或平顶齿轮,并以该假想齿轮作为产形轮,用此产形轮作成盘形铣刀,一个铣刀盘相当于产形轮的一个轮齿,这样的铣刀盘和锥齿轮坯的机床啮合,即可包络出锥齿轮齿面。在加工收缩齿锥齿轮、等高齿锥齿轮等不同情况的锥齿轮时,可靠床位、刀位、轮位的不同调整来实现。

共轭齿面的曲率干涉

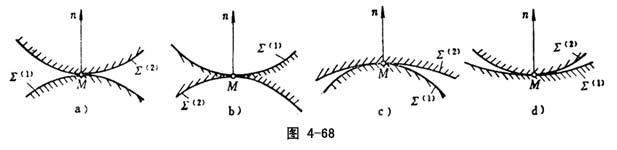

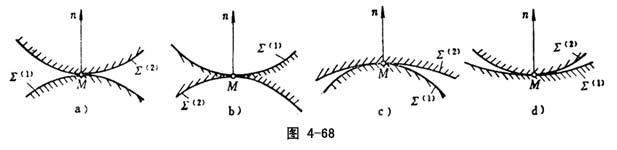

共轭齿面∑(1)、∑(2)是轮齿的实际齿面,这种实际轮齿齿面一侧为轮齿实体,另一侧为空域,它是轮齿的工作侧面,约定法矢 1由实体指向空域为正,由图4-68a可知:kn(1)<0、kn(2)>0、kn(1)-kn(2)<0,这时两齿面能正常啮合;由图b知kn(1)>0、kn(2)<0、kn(1)-kn(2)>0出现实体接触不能正常啮合,这种轮齿实体发生相互嵌入的现象称曲率干涉。 1由实体指向空域为正,由图4-68a可知:kn(1)<0、kn(2)>0、kn(1)-kn(2)<0,这时两齿面能正常啮合;由图b知kn(1)>0、kn(2)<0、kn(1)-kn(2)>0出现实体接触不能正常啮合,这种轮齿实体发生相互嵌入的现象称曲率干涉。

当∑(1)的法矢量 1为正时,kn(12)=k(1)-k(2)<0是不发生曲率干涉的充要条件(图4-68c、d)。反之,要发生曲率干涉。 1为正时,kn(12)=k(1)-k(2)<0是不发生曲率干涉的充要条件(图4-68c、d)。反之,要发生曲率干涉。

总之,线接触的齿轮副,不发生曲率干涉的充要条件是最小诱导主曲率为负值,最大诱导主曲率为零。

齿面干涉

共轭齿面∑(1)、∑(2)上的点是一一对应的,但两共轭齿面不是无限扩展的,被啮合界限线所限制,如果越过这个限制线,齿面就不能正确啮合,这种现象称为齿面干涉。

切削干涉 切削干涉

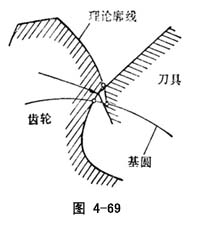

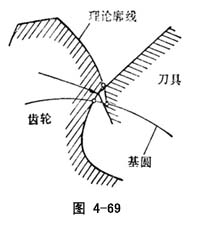

用展成法加工齿轮的过程中,齿轮刀具与被切齿轮发生的啮合干涉,称切削干涉(亦称切齿干涉)。由于切削干涉,刀具刃廓嵌入被切齿轮的理论齿面之内,使齿面产生过切。如齿条刀具加工齿轮产生的根切;插齿刀加工齿轮时产生的展成顶切、径向进刀顶切、齿廓重迭顶切等,都是在不同条件下切削干涉产生的必然过切。图4-69所示为根切现象。

过切

用展成法加工齿轮齿面时,若刀具刃面越过了被加工齿轮齿面上的一界共轭线,在切削过程中,刃面将把一类界限线以外,非共轭区的被加工齿面多切去一层,这种现象称过切。常见的过切有:根切、顶切、边切。

根切

用展成法加工齿轮齿面时,若刀具刃面越过了被加工齿面上的一界共轭线,在加工过程中,将把被加工齿面的齿根部分的齿体多切去一层,这种现象称根切。

边切

用展成法加工齿轮时,若被加工齿轮的齿面,沿齿长方向有一部分置在一类界限线之外,加工过程中,刀具刃面将把被加工齿轮齿面的两端齿体多切去一层,这种现象称边切。

顶切

用展成法加工齿轮齿面时,被加工齿轮的齿面若越过其上的二界共轭线,在加工过程中,刀具刃面把被加工齿轮的齿顶区域内的齿体多切去一层,这种现象称顶切。

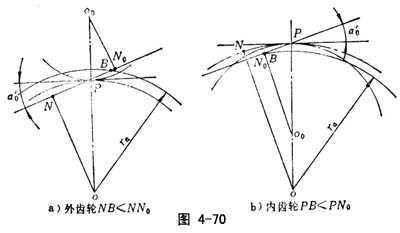

展成顶切 展成顶切

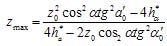

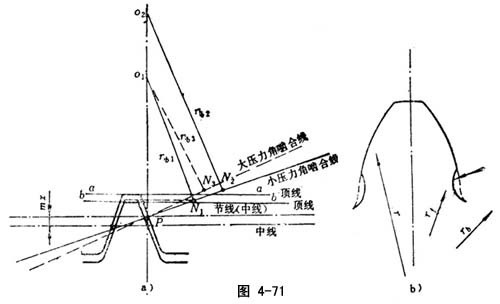

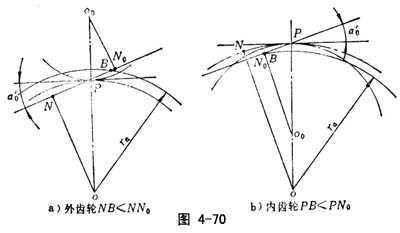

插齿刀切制齿轮时,由于被切齿轮的齿顶圆越过了插齿刀基圆上的啮合极点N0,使刀具将被切齿轮轮齿顶部一段渐开线齿廓切去,这种现象称展成顶切。不发生展成顶切的最多外齿轮的齿数为:

最多内齿轮的齿数为:

展成根切

用齿条刀具展成齿轮时,若刀具齿顶线越过了被加工齿轮的啮合极点,将产生根切;用插齿刀加工齿轮时,若刀具的齿顶圆越过了被加工齿轮的啮合极点也同样产生根切,这些根切现象,都是用展成法加工齿轮过程中产生的,所以统称展成根切。

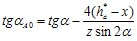

外齿轮渐开线齿廓起始点的压力角

齿条刀具刃廓分AB和 两段,AB刃线切制出来的齿轮廓线是渐开线, 两段,AB刃线切制出来的齿轮廓线是渐开线, 刃线切制出来的齿轮廓线是过渡廓线,被切齿轮齿廓上与刃线上A点的共轭点A0是渐开线齿廓与非渐开线齿廓的分界点,在A0点处的压力角,称渐开线齿廓起始点的压力角,其值为: 刃线切制出来的齿轮廓线是过渡廓线,被切齿轮齿廓上与刃线上A点的共轭点A0是渐开线齿廓与非渐开线齿廓的分界点,在A0点处的压力角,称渐开线齿廓起始点的压力角,其值为:

用插齿刀切制外齿轮时,插齿刀的渐开线刃廓切制出渐开线齿廓,齿顶圆弧部分(或棱)切制出过渡曲线部分,其分界点处的压力用称被切渐开线外齿轮,渐开线齿廓起始点处的压力角,其值为:

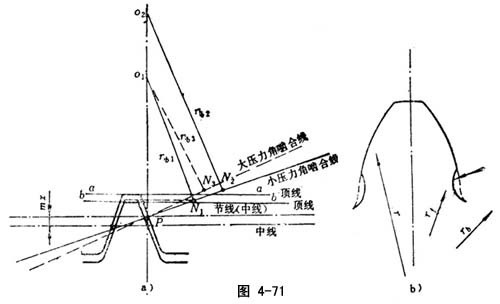

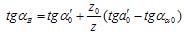

齿条刀具展成渐开线齿轮的根切

用齿条刀具展成渐开线齿轮时,若齿条刀具的顶线a—a(图4-71a)越过了啮合极点N1,则N1点以上的刀具顶部,将与被加工齿轮的齿根发生切削干涉,使轮齿根部的轮齿渐开齿面被多切去一部分,齿根呈现凹缺现象,称用齿条刀具展成渐开线齿轮的根切。

根切的结果使齿轮轮齿的有效工作齿面、齿根厚度、齿轮副的重合度等有所减小,齿面接触强度、齿根弯曲强度等也将有所下降,故要尽量避免根切。

用齿条刀具展成齿轮时,避免根切的途径是设法将啮合极点N1置在刀具顶线以上。据此可采取两种措施:其一,顶线位置不变,使N1点上移;其二,N1点位置不变,使顶线下移。选择的具体方案如下:

齿条刀具参数及位置不变,增多齿轮齿数z(见“最少齿数”),分度圆直径增大,N1点移到了N2(图a);

齿条刀具、齿轮毛坯位置都不变,齿轮尺寸不变,增大刀具齿形角,使N1点移到了N3点(图中未绘出齿条廓线);

齿条刀具与齿轮毛坯位置、齿轮齿数都不变,采用短齿制,使刀具顶线下移到虚线位置(图a);

采取径向变位,使变位系数不小于最小变位系数,刀具顶线下移到N1点以下。

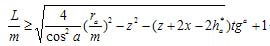

渐开线齿轮齿顶切削不足

齿轮滚刀工作部分有效长度小于有效啮合线在齿条基线上的投影,切不出完整的渐开线齿形,在齿轮轮齿顶部少切去一块金属,称为渐开线齿轮齿顶切削不足。

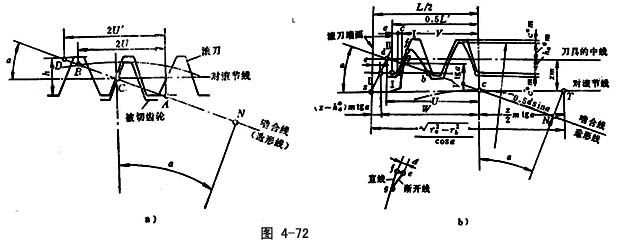

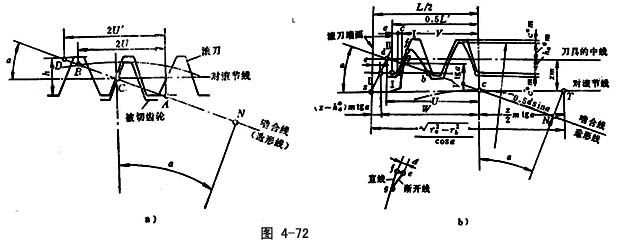

图4-72a中ND表示理论啮合线(造形线),AB表示有效啮合线(实际啮合线)。2U为AB在齿条基线上的投影长度。当被切齿轮变成齿条时B点延伸至D点。这时2U变成2U′。

现有的修正制未考虑齿顶切削不足。当加工大直径和大变位齿轮时,必须检查切削不足。由图4-72b知,保证不发生齿顶切削不足时,齿轮滚刀长度L必须满足:

消除切削不足的方法有:1)采用加长的非标准滚刀;2)将滚刀作轴向位移;3)采用修缘滚刀;4)滚齿后剃齿;5)采用对角线滚切法;6)齿顶倒角等。

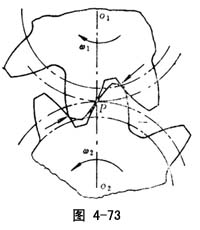

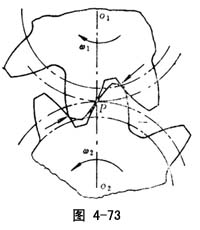

啮合干涉

一对轮齿在啮合过程中,由于两轮齿的有效齿面,不满足共轭啮合条件,使其中一个齿轮的轮齿齿面超出了允许的运动界限,嵌入配对齿轮的齿面内,这种干涉现象称啮合干涉(图4-73)。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  间接展成共轭齿轮的条件

间接展成共轭齿轮的条件

插齿加工

插齿加工

,还应指出:当x0±x2=0时,加工出的齿轮齿根圆半径与计算相等,齿轮副的齿顶间隙为标准值;x2±x0<0或x2±x0>0时,加工出来的齿轮,齿根圆都减小,亦即齿顶间隙都增大。当其它条件不变时,z0越小,齿根圆半径减小的越多。用插齿刀加工齿轮时,若几何参数选择不当,可能产生展成顶切、展成根切、径向进刀顶切、齿廓重迭顶切等。

,还应指出:当x0±x2=0时,加工出的齿轮齿根圆半径与计算相等,齿轮副的齿顶间隙为标准值;x2±x0<0或x2±x0>0时,加工出来的齿轮,齿根圆都减小,亦即齿顶间隙都增大。当其它条件不变时,z0越小,齿根圆半径减小的越多。用插齿刀加工齿轮时,若几何参数选择不当,可能产生展成顶切、展成根切、径向进刀顶切、齿廓重迭顶切等。

插齿刀的齿厚增量系数

插齿刀的齿厚增量系数

切削干涉

切削干涉 展成顶切

展成顶切