齿轮润滑基础知识 齿轮润滑基础知识

齿轮摩擦学

齿轮摩擦学是有关齿轮摩擦、磨损与润滑科学的总称。它是研究齿轮副在摩擦与磨损过程中,两相对运动表面之间相互作用、变化及有关理论与实践的一门学科。

摩擦、磨损和润滑理论在齿轮传动技术中的应用,是现代齿轮技术的重大进展之一,齿轮润滑剂已成为构成齿轮传动的一种“结构材料”,改善润滑已成为提高齿轮承载能力,延长使用寿命,改善性能的重要手段(有关齿轮摩擦学方面的问题,可参考[英]D.斯科特等著的《工业摩擦学》,该书于1982年由机械工业出版社出版及[英]M.J.尼尔主编的《摩擦学手册》,该书于1984年由机械工业出版社出版)。

齿轮副的摩擦与润滑

齿轮副在传递转矩的过程中,轮齿表面间将产生切向阻力(即摩擦力),这种现象称齿轮副的摩擦。由于摩擦而使齿表面物质不断损失的现象称磨损。磨损是齿轮传动失效的客观现实。齿轮传动的润滑则是减小摩擦和磨损的重要措施,也是提高齿轮传动质量的重要手段之一。

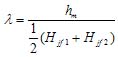

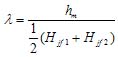

齿轮副轮齿表面之间的摩擦状态,和通常任意两表面之间的摩擦状态一样可分为四种情况:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图3-1所示。 齿轮副轮齿表面之间的摩擦状态,和通常任意两表面之间的摩擦状态一样可分为四种情况:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图3-1所示。

流体摩擦、边界摩擦、混合摩擦都必须在一定的润滑条件下实现,所以又称流体润滑、边界润滑、混合润滑。齿轮传动是要求低摩擦的高副最低维持边界摩擦和混合摩擦状态。而实现流体摩擦状态则是争取实现的努力方向。齿轮传动是高副机构,接触的点或线之间存在着很高压强,所以用弹性动压润滑理论研究其润滑状态更为符合实际。为实现流体润滑状态,采用动压方法比采用静压方法更为现实,更为方便,故制造相啮齿面间的人工油涵,显得特别重要。由线接触过渡到可控点接触已显示出其优越性,特别是在蜗杆传动中更为明显。

润滑状态影响着齿轮传动的传动质量、承载能力和使用寿命,而要实现良好的润滑状态就要考虑各种因素的影响,从而尽可能地减缓不利因素的影响,扩大有利因素的影响。这就必须采取措施降低润滑油的温度,采取必要工艺措施和设计方案制造出人工油涵,采取合适的润滑油和润滑油添加剂,提高润滑质量。另外要根据速度、传动型式、设备条件,合理地选择润滑方法。浸油润滑不但要注意齿轮的浸油深度,而且要注意箱体内盛油量的多少。喷油润滑不但要注意喷油速度和量值大小,且更要注意喷油部位。

齿轮传动的润滑

润滑是减少齿轮轮齿接触表面间的摩擦和磨损的重要方法,是降低噪声、减缓冲击、传热降温的有效手段,也是提高齿轮传动效率和承载能力的重要措施,所以如何选择润滑油、润滑油添加剂及合理的润滑方法是齿轮研究的最重要的课题之一。选择润滑油、润滑油添加剂、润滑方法之前,必须掌握齿轮传动的使用场合、工作条件、速度大小、齿轮材料、载荷性质等客观因素,从而判断齿轮传动的主要失效形式,找出润滑对策,合理的选择出润滑油和润滑方法。润滑油的选择不但要掌握油性、粘度等润滑油的物理和化学性能,而且要和齿轮材料、润滑方法紧密联系在一起。选择润滑方法要和齿轮传动的速度、传动设备的装配形式、工作场合和条件相联系,同时要特别注意用油量的多少,喷油润滑要给定喷油量大小,喷嘴位置;油池润滑要给定盛油多少及浸油深度;人工润滑要给定油量和供油时间等。

非流体润滑

摩擦副之间未能形成完全流体润滑的一种润滑状态,是半流体润滑、边界润滑或半干摩擦润滑状态的通称。摩擦系数在较大范围内变化,约为0.008~0.1。非流体润滑只能减轻磨损的程度。齿轮传动多属非流体润滑。

流体润滑

在作相对运动的两个摩擦表面间,形成流体薄膜,使两表面隔开并形成一定承载能力的润滑状态。过去曾称流体摩擦。根据形成原理,可分流体静压润滑、流体动压润滑两类。发生流体润滑时,由于接触表面完全被润滑油所隔开,摩擦系数很小(约为0.001~0.008),表面磨损少,可延长摩擦副的使用寿命。

流体动压润滑

两个相互倾斜的表面作相对运动时,将粘性流体带入表面间形成压力,以平衡外载荷的润滑状态。根据一维雷诺方程,形成流体动压润滑必须具备三个基本条件:1)两表面必须倾斜形成油楔;2)两表面必须有足够的相对运动速度;3)润滑油需具有一定粘度并充分供应。

干摩擦

两纯净表面间无任何介质时的摩擦。通常指两接触表面间无润滑剂时的摩擦,干摩擦就是接触表面间粘着结点的形成与破坏和硬材料表面凸峰与软材料表面凹谷交错啮合的过程。干摩擦时,摩擦系数较大(约为0.1~0.5),磨损较严重。在开式齿轮传动中,应防止发生干摩擦现象出现。

边界摩擦

两摩擦表面存在边界润滑状态时的摩擦。在该摩擦状态下,两个相对运动物体表面的凸出部分不免有接触,摩擦界面上由边界膜起润滑作用。边界膜极薄,其厚度从1μm至油分子厚度(约开2×10-3μm)。其摩擦特性主要取决于润滑剂和金属表面的物理化学性质,而不是润滑剂的粘度。摩擦系数虽高于流体摩擦,但大大低于干摩擦状态。摩擦系数约为0.0l~0.1。边界摩擦必须在一定润滑条件下实现,故又常称为边界润滑。

混合摩擦

在润滑剂作用下,两摩擦表面间存有一定厚度的流体膜,表面粗糙峰仍然接触的摩擦状态,称混合摩擦。混合摩擦是介于边界摩擦与流体摩擦之间的摩擦,有时亦称半流体摩擦,这时润滑剂的油性与粘度都起作用。混合摩擦有时亦泛指处于干摩擦、边界摩擦、流体摩擦等相混合的一种摩擦状态。混合摩擦能有效地降低摩擦阻力、减轻磨损、提高承载能力、延长零件使用寿命。绝大多数摩擦副在润滑剂充足供应情况下,都处于混合摩擦状态。

道森方程

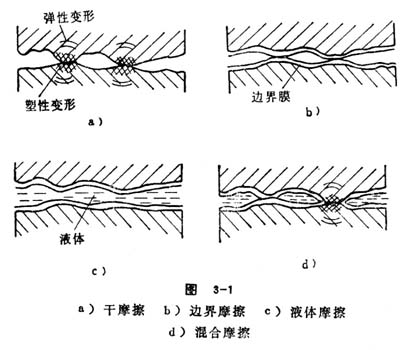

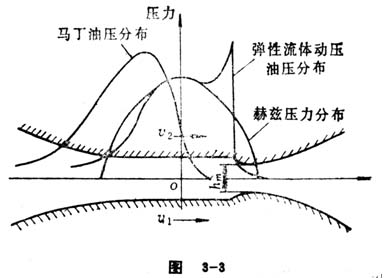

1961年道森(D.Dowson)和希金森(G.R.Higginson)综合考虑了流体动压润滑的一维雷诺方程、膜厚方程、两接触体的弹性变形、润滑油的压粘效应等影响,利用电子计算机进行数值求解,得出最小油膜厚度公式。该公式计算结果与电子计算机数值解精确地接近,并和实际结果相符。1976年道森对该公式作了修改,得出最小油膜厚度hm的计算公式,即道森方程(或称“道森—希金森方程) : 式中,α为润滑油的粘度压力指数(m2/N);η0为常压下的润滑油粘度(N·s/m2);U为运动副的滚动速度(m/s);R为综合曲率半径(cm);E'为材料的综合弹性模量(Pa),W为接触带上单位长度的载荷(N/m)。

式中,α为润滑油的粘度压力指数(m2/N);η0为常压下的润滑油粘度(N·s/m2);U为运动副的滚动速度(m/s);R为综合曲率半径(cm);E'为材料的综合弹性模量(Pa),W为接触带上单位长度的载荷(N/m)。

由于弹性变形和压粘效应都很明显,属于压粘——弹性润滑状态,即完全的弹性流体动压润滑,适用于道森方程。齿轮和蜗杆传动,球和滚子轴承以及凸轮和从动杆等的接触,即其应用实例。

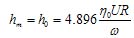

马丁方程

1916年,马丁(H.M,Martin)运用雷诺方程,分析和计算线接触运动副润滑状态的方程。设一半径为R的刚性滚子以速度v1转动,在滚子下面很近距离处有一刚性平面以速度v2移动。若滚子和平面间完全充满润滑油,则将润滑油挤入收敛间隙中,在流体中产生动压力。马丁提出,圆柱体与平面接触的最小油膜厚度hmin的方程 1916年,马丁(H.M,Martin)运用雷诺方程,分析和计算线接触运动副润滑状态的方程。设一半径为R的刚性滚子以速度v1转动,在滚子下面很近距离处有一刚性平面以速度v2移动。若滚子和平面间完全充满润滑油,则将润滑油挤入收敛间隙中,在流体中产生动压力。马丁提出,圆柱体与平面接触的最小油膜厚度hmin的方程 在弹性流体动压润滑的润滑状态图中,马丁方程未考虑接触体的弹性变形和压力对润滑油粘度的影响。特轻载荷的滚子轴承等,属于恒粘-刚性润滑状态,采用马丁方程。

在弹性流体动压润滑的润滑状态图中,马丁方程未考虑接触体的弹性变形和压力对润滑油粘度的影响。特轻载荷的滚子轴承等,属于恒粘-刚性润滑状态,采用马丁方程。

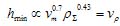

动压润滑函数值

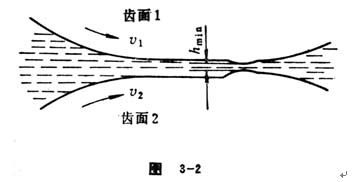

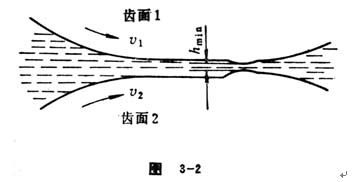

齿轮副共轭齿面间,影响动压润滑油膜形成的主要因素是:接触点处诱导曲率半径ρΣ与两齿面在该点处滚动速度平均值vm的大小。由道森公式可知,最小油膜厚度: 齿轮副共轭齿面间,影响动压润滑油膜形成的主要因素是:接触点处诱导曲率半径ρΣ与两齿面在该点处滚动速度平均值vm的大小。由道森公式可知,最小油膜厚度:

,称vp为动压润滑函数值。该值大小直接影响共轭齿面间动压油膜的形成,直接影响齿轮副的承载能力和传动效率(见图3-2)。 ,称vp为动压润滑函数值。该值大小直接影响共轭齿面间动压油膜的形成,直接影响齿轮副的承载能力和传动效率(见图3-2)。

弹性流体动压润滑

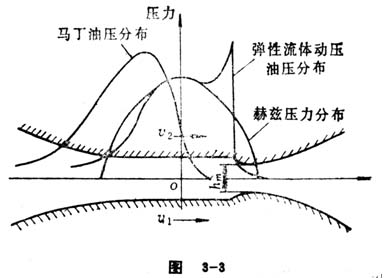

考虑接触体弹性变形和高压下润滑油粘度变化的流体动力润滑,称弹性流体动压润滑。1959~1967年道森和希金森综合考虑了弹性变形、流体动压和粘度-压力关系,并利用两个边界条件建立计算方程,道森用数值计算解非线性方程,得出线接触时最小油膜厚度hm的道森方程,它适用于齿轮副等的计算,图3-3所示为线接触时几种压力分布曲线。由图可见,弹性流体动压润滑和刚性静接触的压强分布规律(赫兹压力分布)基本相近,只是在润滑油入口部位,弹性流体动压润滑压强稍低,而在出口附近则存在一压力峰值,随后压力降低到零。与压强分布规律相对应,弹性圆柱体接触区表面形状近似平直,而在出口处由于油压急剧下降到零,出现一个收缩区。

阿查特(J.F.Archard)等在1965年提出点接触时油膜厚度的近似计算方程。点接触润滑时,需要考虑侧向流泄的影响。 阿查特(J.F.Archard)等在1965年提出点接触时油膜厚度的近似计算方程。点接触润滑时,需要考虑侧向流泄的影响。

弹性流体动压润滑状态图

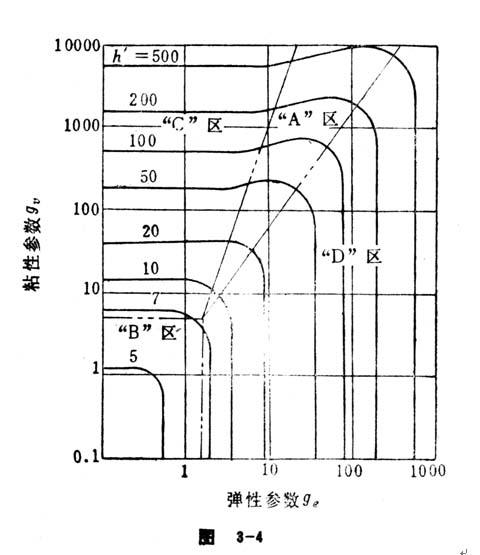

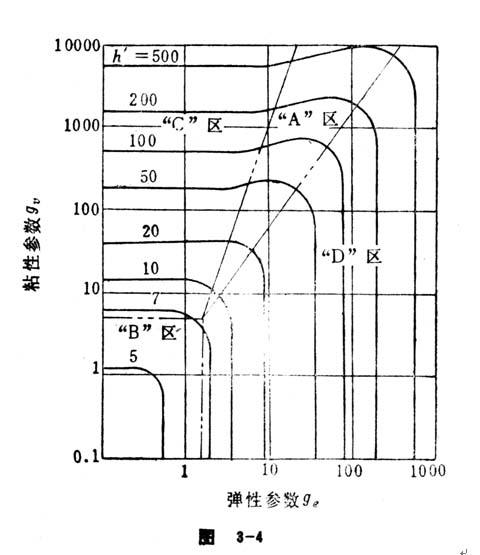

在线接触弹性流体动压润滑中,根据接触体的弹性变形和高压下润滑油粘度变化,用对数坐标描绘各种润滑状态,便于设计选用的图形。简称润滑状态图。该图以钢质材料的接触体和矿物润滑油为条件,由詹森(K.L.Johnson)于1970年整理绘制,由胡克(C.J.Hooke)于1977年修订提出。以弹性参数ge为横坐标、粘性参数gv为纵坐标,全域划分成4个区:“A”区(PVE区或E-V区),弹性变形效应与粘度-压力效应同等重要,属于压粘-弹性润滑状态,即完全的弹性流体动压润滑状态,宜采用道森方程;“B”区(IVR区或R-I区),当弹性变形效应及粘度-压力效应均可忽略不计,属于恒粘-刚性润滑状态,宜采用马丁方程;“C”区(PVR区或R-V区),当粘度-压力效应远大于弹性变形效应时,属于压粘—刚性润滑状态,宜采用布洛克(H. Blok)方程;“D”区(IVE区或E-I区),当弹性变形效应远大于粘度-压力效应时,属于恒粘-弹性润滑状态,宜采用赫里布勒(K. Herrebrugh)方程。设计计算时,根据已知条件先算出材料参数 、载荷参数 、载荷参数 、速度参数 、速度参数 ,再算出弹性参数ge和粘性参数gv,从而标出坐标点(ge、gv)在图中的位置,便可确定相应的计算方法,求出最小油膜厚度或其它所需参数(见图3-4)。 ,再算出弹性参数ge和粘性参数gv,从而标出坐标点(ge、gv)在图中的位置,便可确定相应的计算方法,求出最小油膜厚度或其它所需参数(见图3-4)。

蜗杆副的润滑状态

蜗杆副运转时,如接触表面加工精度较高,有足够的相对运动速度和润滑油供应充分时,在接触线满足一定条件下,接触面间有可能形成弹性流体动压润滑状态或流体动压润滑状态。当上述条件稍差或不足时,接触面间则形成边界润滑状态、半流体润滑状态或半干润滑(半干摩擦)状态。蜗杆副实际运转时,上述一种或二三种润滑状态可能同时存在。条件恶劣时,在某些部位甚至会出现干摩擦现象。

润滑油“爆裂”效应

齿轮副的轮齿在相啮过程中,追越面上的疲劳裂纹与相对运动速度方向相反,被迫越面上的疲劳裂纹与相对运动速度方向相同,润滑油楔入裂纹,这时由于齿面相对滚动,在追越面上,裂纹中的润滑油被赶出(挤出);在被追越面上,裂纹中的润滑油被封闭在裂纹内,这时在外载荷作用下,润滑油将对裂纹壁产生很大压强,使裂纹逐渐扩展,最后使小块金属崩裂下来形成麻坑,这种作用称润滑油“爆裂”效应。亦称润滑油“爆裂”假说。这就是齿面产生疲劳点蚀的基本假说。

齿面摩擦系数曲线 齿面摩擦系数曲线

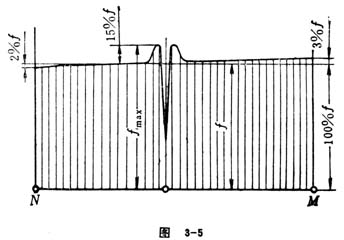

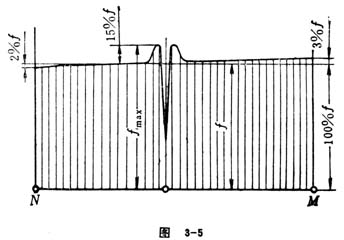

一对相啮齿面,从进入啮合到退出啮合,每一瞬时啮合点处的相对运动速度不等,啮合特性、润滑条件不同,所以各点处的齿面摩擦系数也不相同,把轮齿从进入啮合到退出啮合的过程中,各点处的摩擦系数测示出来,绘成曲线,称齿面摩擦系数曲线。由图3-5可知,节点附近的摩擦系数最大,其次是入口和出口。

化学反应膜

润滑剂中的硫、磷、氯等元素与金属表面进行化学反应,它们之间的价电子相互交换,形成一种新的化合物膜层。化学反应膜较厚,熔点高、剪切强度低,比吸附膜稳定,反应是不可逆的,具有良好的润滑性能。适用于重载、高速、高温工作条件,但只限于能起化学反应的金属表面。

化学吸附膜

润滑油中所含硬脂酸,其极性团本身的有价电子能与金属表面的电子,通过交换而产生的一种定向排列并吸附在金属表面的一种薄膜。化学吸附膜比物理吸附膜稳定,是不可逆的,在高温下才脱吸。一般在中等载荷、中等速度和中等温度条件下起润滑作用。

物理吸附膜

矿物润滑油中含有的脂肪酸极性分子,由于分子的吸引力而牢固地吸附在金属表面上,并能定向排列而形成的一种薄膜。这种吸附膜分子间的低强度剪切代替了金属的摩擦,从而降低了摩擦系数,起到润滑作用。这种吸附并不改变吸附的分子或电子分布,吸附能力较弱,对温度很敏感,热量可使分子脱吸。物理吸附一般是在常温、低速、轻载条件下形成。其吸附与脱吸是完全可逆的。

氧化膜

洁净的金属表面由氧化形成的薄层。金属表面氧化膜的存在,有利于防止金属表面与外界直接接触,如氧化铁表面根据温度不同可形成三种稳定的氧化物:FeO、Fe3O4、Fe2O3 。前两种有利于减少磨损,后一种起磨粒作用,使磨损增大。薄的氧化膜强度较高,有利于防止表面粘着,厚的氧化膜强度下降,易于脱落形成磨粒,对减小摩擦不利。

油性

曾称润滑性,指润滑剂中极性物质的分子,吸附于金属表面而形成一层坚韧的边界油膜的性能。油性好,即形成的边界油膜对金属表面的吸附力大,不易破裂,可避免或减轻金属表面间的干摩擦或胶合。动、植物油的油性比矿物油的油性好,其中蓖麻油油性最好。为改善润滑剂的油性可添加油性剂,如脂肪酸、硫化动植物油及磷化物等。

粘度

在流体力学方程中用来说明粘性效应的系数。它是衡量润滑油粘性的物理量,粘度的大小,表示流体内部作相对运动时,分子间摩擦阻力的大小。粘度大小直接影响润滑部位的工作质量、承载能力和使用寿命,故在选择和掺配润滑油时,粘度是一个很重要的质量指标。粘度分为动力粘度、运动粘度、比粘度和条件粘度等。

动力粘度

层流流体单位面积上的阻力(或切应力)τ与该流体速度梯度dy/du(润滑油沿油层垂直方向y的速度u的变化率)的变化率,称该流体的动力粘度 长、宽各为1 m的流体,如果高度相距1 m的两层平行液面,发生1m/s的相对滑动速度所产生的阻力,当阻力恰为1 N时,则为一个动力粘度,单位N·s/m2或Pa·s (帕·秒)。动力粘度的物理单位是P (Poise),中文称“泊”。1 P=1 dyn·s/cm2=100 cP=0.1 Pa·s 长、宽各为1 m的流体,如果高度相距1 m的两层平行液面,发生1m/s的相对滑动速度所产生的阻力,当阻力恰为1 N时,则为一个动力粘度,单位N·s/m2或Pa·s (帕·秒)。动力粘度的物理单位是P (Poise),中文称“泊”。1 P=1 dyn·s/cm2=100 cP=0.1 Pa·s

动力粘度η又称绝对粘度。动力粘度的测量和校准工作比较繁难,实际应用中常采用运动粘度和条件粘度。

运动粘度

同温度下某液体的动力粘度η与该液体的密度ρ的比值。用符号γ表示:

各种油的运动粘度可用毛细管粘度计测出。取一定容量的试油,在规定的温度下,通过粘度计毛细管所需的时间(s),乘上粘度计校正常数,即为试油在该温度下的运动粘度(eSt)。它的国际单位制单位是m2/s,物理单位是St(斯),工程上常用其百分之一,即cSt(厘斯):

1 St=10-4 m2/s=1 cm2/s=100 cSt

蒸馏水在20.2℃时的运动粘度为1 cSt,机械油的牌号为该油在50℃时的运动粘度的平均值。如20号机械油的运动粘度为17~23。

条件粘度

用各种粘度计测定的液体的粘度,称条件粘度,曾称相对粘度。用恩格尔粘度计测得的t℃时的粘度,称为恩氏粘度,以Et表示;用赛氏粘度计测得t℃时的粘度,称为赛氏粘度,以St表示;用雷氏粘度计测得t℃时的温度,称为雷氏粘度,以Rt表示。

恩氏粘度

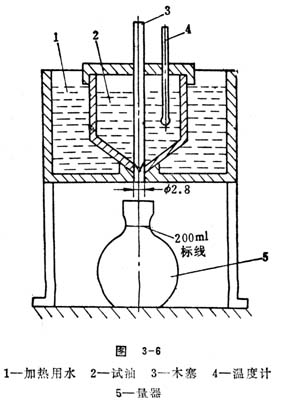

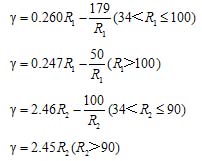

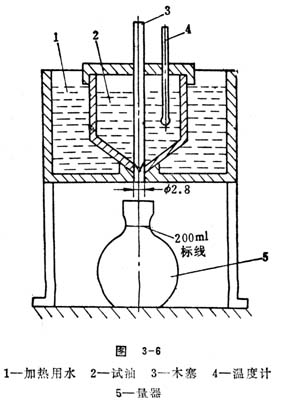

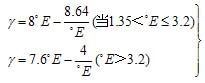

用恩格尔粘度计测定的粘度。恩氏粘度计(图3-6)为一个带有一定直径细管的仪器,在一定温度t℃下,200cm3的润滑油通过细管所需的时间,与20℃时同体积的蒸馏水通过该管所需时间的比值,称为该润滑油在t℃温度下的恩氏粘度值,用°Et表示。测定粘度时常用的温度为20℃、50℃、100℃,相应的恩氏粘度分别记°E20 、°E50 、°E100 。恩氏粘度与运动粘度γ的换算公式为:

我国惯用恩氏粘度。

雷氏粘度

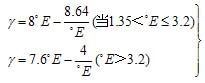

英国采用的粘度单位。50ml润滑油在规定的温度(60°F、120°F)下,通过雷氏粘度计的时间(s),称雷氏粘度,单位是“秒”,用Rt表示。分R1、R2两种,与运动粘度γ(cSt)的换算关系为:

表观粘度

润滑脂开始流动时的粘度称表观粘度,用P表示。脂的表观粘度与剪切率有关,在一定温度下,每一剪切率有相应的表观粘度,如剪切率S-1为0.1,表观粘度P25℃为10000;剪切率S-1为1000,表观粘度P25℃为12。润滑脂的表观粘度是衡量它在集中供脂时的泵送性好坏的一个指标。表观粘度越低,脂越容易泵送。

针入度

曾称稠度,穿孔度。用重量为150g的标准锥形针,将润滑脂保持在25℃,在5秒钟内沉入润滑脂的深度。以1/10mm为单位。它表示润滑脂的粘度。针入度越小,则润滑脂愈稠,不易充满摩擦面的空隙,且摩擦阻力大;针入度过大,则润滑脂过稀,易从摩擦面间被挤出或流失。润滑脂的牌号,通常是根据针入度的大小来划分。

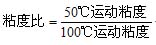

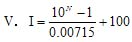

粘度比

同一种润滑油在50℃和100℃时运动粘度的比值,即

粘度比是用以衡量润滑油粘-温性质的一项指标。粘度比越小说明润滑油的粘温特性越好。如14号柴油机油的粘度比指标为不大于7.75,即其在50℃和100℃时的运动粘度之比小于或等于7.75才算合格。粘度比亦可用其它温度相比,如20℃运动粘度与50℃运动粘度之比。我国目前已将50℃改成40℃运动粘度。

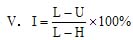

粘度指数

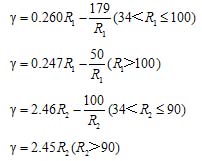

粘度指数是衡量润滑油粘度随温度变化程度的一个指标,它指某种润滑油的粘度随温度变化程度与标准油(参考油)的粘度随温度变化程度的比值。粘度指数是根据两种标准油的特性来决定的,其中一种油对不同的温度其粘度变化最大,可把它定为粘度指数为0,另一种油的粘度随温度的变化极小,可把它定为粘度指数为100。其它各种润滑油的粘度指数将在这两个数值之间。图3-7的纵坐标为运动粘度γ(cSt),横坐标为温度t(℃)。从两种标准油中选出两种参考油,它们和被试验的油在温度为98.9℃(210°F)时具有同一运动粘度。 L、H为两种参考油在37.8℃(100°F)时的运动粘度、U为试验油在37.8℃时的运动粘度,试验油的粘度指数V.I按下式计算

粘度指数愈高,油的粘度随温度变化愈小,即油的粘温性能愈好,故在工作温度变化范围大的机器中,应选用粘度指数高的润滑油。

为了应用方便,实际上常以40℃代替37.8℃,以100℃代替98.9℃。我国已正式颁布40℃与100℃的粘度指数方法。

由于改进了润滑油的精炼方法,油中加入了增粘剂和使用新的合成润滑材料,许多润滑油的V.I值已超过100。对于V.I值大于100的润滑油,其粘度指数由下式求得:

而 而

y为试验油100℃(98.9℃)时的运动粘度(见图3-7)。

粘度-压力指数

润滑油的粘度随压力变化的系数,曾称粘度-压力系数。压力增大时,油的体积缩小,从而增大分子间的作用力,使粘度增高。当压力在5MPa以下时,粘度随压力变化很小,可忽略不计;当压力大于20MPa时,粘度随压力的变化才明显;当压力超过35MPa时,一般矿物油的粘度约为大气压时的两倍。在齿轮传动、滚动辅承等重载接触时,压力可增至4GPa。润滑油的粘度变化很大,故在弹性流体动压润滑理论中,高压下润滑油粘度变化是其重要内容。粘度与压力关系,常用韦伯尔(Werball)经验式表示

η=η0 eaP

式中,η0为大气压下的绝对粘度,P为压强(kgf/cm2 );e为自然对数;a为随油的种类而不同的常数。一般润滑油a≈2×10-8(m2/N)。

粘性

当流体(液体或气体)内部发生相对运动时,其分子间存在的阻力(流体的内摩擦阻力),称流体的粘性。油的粘性大小用粘度来表示。

粘温特性

即润滑油的粘度随温度变化而变化的性质。粘温特性用粘度指数表示。

粘温系数

润滑油在0℃和100℃时运动粘度的差值(也可用20℃和100℃时的差值)与其50℃时运动粘度的比值。粘温系数愈小,说明该润滑油的粘温特性愈好。

粘压效应 粘压效应

润滑油的粘度随压力增大而增高的效应。参见“粘度-压力指数”。

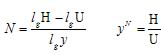

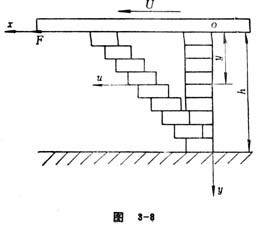

速度梯度

粘性流体沿流层垂直方向的速度变化率,即剪应变率。如图3-8示,两平板间充满着不可压缩的润滑油。若下板静止不动,上板以速度U沿x方向移动,则由于油的粘滞性,使粘附在移动板上的油以同样速度U随上板移动,粘滞在下板上的油也随之静止不动。由于油的粘滞性,沿y坐标的油层将以不同速度u沿x方向移动。若移动板被湿润的面积为A,则油层之间的剪应力

式中,F为水平推力。

牛顿在1687年提出粘性液体的摩擦定律,指出各油层之间的剪应力与其速度梯度成正比,即

式中,“-”号表示速度u随y的增大而减小,η为比例常数,即流体的动力粘度。

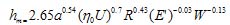

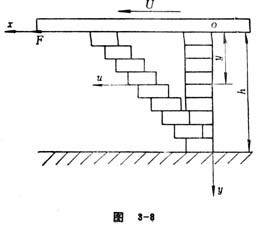

膜厚比

两接触面之间油膜厚度hm与加工表面粗糙度的比值,通常用“λ”表示。主要用来判定润滑油膜覆盖整个摩擦表面的程度,以确定其润滑状态和能够防止表面磨损的可能性。

式中,Hj f 1和Hj f 2分别为两接触表面1和2的粗糙度均方根偏差。若Ra为表面粗糙度的平均算术偏差,通常取Hjf=1.25Ra

当λ>3时,接触表面处于液体润滑状态,可以避免胶合及擦伤;λ<1时,表面处于边界润滑状态,容易发生胶合、擦伤和磨损;1<λ≤3时,表面有可能发生胶合、擦伤和磨损,接触表面处于混合润滑状态。油膜厚度与表面粗糙度接近。当λ>2.5时,凸峰承担的载荷<2%,其余载荷由油膜承担。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  齿轮副轮齿表面之间的摩擦状态,和通常任意两表面之间的摩擦状态一样可分为四种情况:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图3-1所示。

齿轮副轮齿表面之间的摩擦状态,和通常任意两表面之间的摩擦状态一样可分为四种情况:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图3-1所示。

1916年,马丁(H.M,Martin)运用雷诺方程,分析和计算线接触运动副润滑状态的方程。设一半径为R的刚性滚子以速度v

1916年,马丁(H.M,Martin)运用雷诺方程,分析和计算线接触运动副润滑状态的方程。设一半径为R的刚性滚子以速度v 齿轮副共轭齿面间,影响动压润滑油膜形成的主要因素是:接触点处诱导曲率半径ρΣ与两齿面在该点处滚动速度平均值v

齿轮副共轭齿面间,影响动压润滑油膜形成的主要因素是:接触点处诱导曲率半径ρΣ与两齿面在该点处滚动速度平均值v 阿查特(J.F.Archard)等在1965年提出点接触时油膜厚度的近似计算方程。点接触润滑时,需要考虑侧向流泄的影响。

阿查特(J.F.Archard)等在1965年提出点接触时油膜厚度的近似计算方程。点接触润滑时,需要考虑侧向流泄的影响。 齿面摩擦系数曲线

齿面摩擦系数曲线

粘压效应

粘压效应