|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

法向模数 | mn |

|

| 齿数 | z |

||

| 齿形角 | a |

||

| 齿顶高系数 | ha* |

||

| 螺旋角 | β |

||

| 螺旋方向 | |||

| 径向变位系数 | x |

||

| 齿厚 | |||

| 精度等级 | |||

| 齿轮副中心距及其极限偏差 | α±fa |

||

| 配对齿轮 | 图号 |

||

齿数 |

|||

| 公差组 | 检验项目代号 |

公差(或极限偏差)值 | |

| 标题栏 | |||

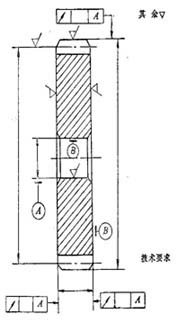

图 12-89

渐开线圆柱齿轮的图样标注

设计者在渐开线圆柱齿轮图样中标明的尺寸、形状、位置、表面粗糙度等方面的要求。这些要求一般有下述一些内容,在特殊情况下,还应补充其它有用的或必需的内容。

(1)齿顶圆直径及其上、下偏差;

(2)分度圆直径;

(3)齿宽;

(4)孔(轴)直径及其上、下偏差;

(5)定位面及其要求。齿顶圆和两端面的位置公差;

(6)齿面和其他表面的粗糙度。

此外,根据齿轮的具体形状及其技术条件的要求,还应该给出其它一切在齿轮加工和测量时所必需的数据。

(1)对于带轴的小齿轮,以及轴、孔不作为定心基准的大齿轮,在切齿前作定心检查用的表面最大径向跳动量必须规定。

(2)为检验轮齿的加工精度,对某些齿轮尚需指出其它一些技术参数(如基圆直径),或其它作为检测用的尺寸参数和形位公差(如齿顶圆柱面)。

(3)当采用设计齿形、设计齿向时应以图样详述其参数。

渐开线圆柱齿轮精度的标注

设计者在渐开线圆柱齿轮图中的精度等级栏内应标明的内容。其标注形式一般有如下三种:

(1)齿轮的三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L,采用的标准为国家标准时标注为:

7 F L GB10095—83

(2)齿轮第Ⅰ公差组精度为7级,第Ⅱ公差组精度为6级,第Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M,若采用机械工业部标准时标注为:

7 — 6 — 6 GM JB179—83

(3)齿轮的三个公差组精度同为4级,其齿厚上偏差为-0.330mm,下偏差为-0.495mm时,标注应为:

| 4 | ( | -0.330 | ) |

| -0.495 |

|

||||||||

|

||||||||

|

渐开线圆柱齿轮图样中的参数表

设计者在渐开线圆柱齿轮图样中标明模数、齿数、齿形角等参数值的表格。参数表一般画在图样的右上角。表中列出的项目可根据需要增减,一般来说应包括下述一些内容:

(1)法向模数mn的数值;

(2)齿数z;

(3)基本齿廓(符合GB1356—78《渐开线圆柱齿轮基准齿形》时仅注明齿形角α;不符合时则应以图样述其特性);

(4)齿顶高系数ha;

(5)螺旋角β;

(6)螺旋方向;

(7)径向变位系数X。

(8)齿厚公称值及其上、下偏差按检验参数和检验方法的不同在图样参数表中用下列三种形式(见右表)之一进行标注。

(9)精度等级;

(10)齿轮副中心距及其极限偏差;

(11)配对齿轮的图号及其齿数;

(12)公差项目名称、代号及其公差(或极限偏差)值。

小模数渐开线圆柱齿轮的技术要求

设计者对制造小模数渐开线圆柱齿轮所提出的要求。一般有如下一些内容:

(1)齿轮用材料及其热处理、表面处理按下表选择:

材料 |

热处理 |

表面处理 |

备注 |

||

种类 |

牌号 |

标准编号 |

|||

| 优质碳素钢 | 20 | GB699—65 YB194—63 |

供应状态 正火 防蚀氮化 |

H.Y |

|

| 45 | 供应状态 正火 调质HRC22~32 防蚀氮化 |

||||

| 不锈钢 | 2Cr13 4Cr13 2Cr13N12 |

GB1220—75 | 供应状态 正火 调质HRC22~32 |

||

| 合金结构钢 | 40Cr 45MnB |

YB6—71 | 供应状态 正火 调质HRC22~32 防蚀氮化 |

||

| 38CrMoAL | 预先热处理 调质HRC22~32 氮化深度0.1~0.25mm 硬度HV580~900 脆性1~2级 (用于mn≥0.4mm) |

氮化时,孔要保 护,螺纹孔确保 能旋入 |

|||

| 黄铜 | H62 HPb59-1 |

YB146—71 YB457—71 YB460—71 |

供应状态 |

H.D |

不允许H62 代替HPb59-1 |

| 青铜 | QA19-2 QA19-4 |

YB147—71 YB458—71 |

|||

| Qsn6.5-0.1 QSi3-1 |

YB553—71 YB455—71 |

||||

| 铝合金 | LY11 LY12 LC4 |

YB613—66 | 淬火自然时效 |

D.Y D.Y.GF D.Y.Z |

|

| 高强度酚醛布板 | 3026 | JB69—75 | 油煮处理 |

只用于低于或等 于8级精度的齿轮 |

|

| 增强尼龙 | 1010 | 油水处理 |

|||

| 聚碳酸酯 | |||||

注:1.表中“牌号”栏内,每一横格内所列材料除注明者外,均可互相代用。

2.热处理后的齿轮一般不检验金相组织(有要求者例外)。图样中未注明热处理要求时,根据工艺需要,在不降低材料供应状态性能的情况下,可合理选择热处理类型。

(2)齿轮电化学氧化(H.Y)、钝化(H.D)实行全部处理。镀锌(D.Zn)时,其齿面、键槽与配合表面均不电镀;镀层与非镀层表面的交界处在应镀层区应不大于1mm。

(3)齿轮上的内、外螺纹,6级精度以上的不电镀,镀后要保证旋入性。

(4)齿顶圆直径偏差推荐取-0.1mn。

(5)图样中未注公差尺寸的按GB1804—79《公差与配合 未注公差尺寸的极限偏差》中IT14级精度制造。

(6)图样中未注公差角度按JB7—59《自由角度公差》中2级精度制造。

(7)图样中对保证切齿要求的形位公差(如齿轮外圆径向跳动、端面跳动等)不予标注。

(8)齿轮图示中的端面孔与键槽、凸缘上销钉孔、螺纹孔之间的相互位置无特殊说明或标注时,按图示位置加工,不做检查。

(9)齿坯上的尖角、锐边均需倒钝R≤0.2mm(不需倒钝时,应在图样上注明)。

(10)齿轮精度按GB23 63—80《小模数 渐开线圆柱齿轮精度制》选取。

(11)齿面粗糙度Ra值:6级以上精度的齿轮为0.8、0.4或0.2,6级精度齿轮为0.8,7级精度为1.6或0.8,8级精度齿轮为1.6,8级精度以下的齿轮为3.2。对不同精度等级组合的齿轮,其齿面粗糙度Ra值以精度最高一组的指标来确定。

(12)外观质量:

表面应光洁,不允许有裂纹、锋边、毛刺、锈蚀、黑皮、凹坑、碰伤和明显划伤等缺陷。

螺纹部分应无碰痕、缺牙和局部脱落等疵病。

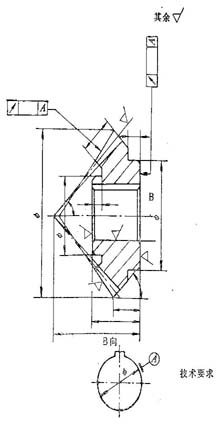

锥齿轮的图样格式

锥齿轮的图样格式如图12-90所示。

|

模数 | m | ||

| 齿数 | z | |||

| 法向齿形角 | α | |||

| 分度圆直径 | d | |||

| 分锥角 | δ | |||

| 根锥角 | δf | |||

| 锥距 | R | |||

| 螺旋角及方向 | β | |||

| 变位系数 | 高度 | x | ||

| 切向 | ||||

| 测量 | 齿厚 | s | ||

| 齿高 | ha | |||

| 精度等级 | ||||

| 接触斑点 | 齿高 | |||

| 齿长 | ||||

| 齿全高 | h | |||

| 轴交角 | ∑ | |||

| 侧隙 | j | |||

| 配对轮齿数 | zM | |||

| 配对轮图号 | ||||

| 公差组 | 项目代号 | 公差值 | ||

| 标题栏 | ||||

图 12-90

直齿及曲线齿锥齿轮图样中的标注

设计者在直齿及弧齿锥齿轮图样中标明的尺寸、形状、位置、表面粗糙度等方面的要求。这些要求一般有下述一些内容,在特殊情况下,还可补充其它有用的或必要的数据。

(1)齿顶圆直径及其公差;

(2)齿宽;

(3)顶锥角;

(4)背锥角;

(5)孔(轴)径及其公差;

(6)定位面(安装基准面);

(7)从分锥(或节锥)顶至定位面的距离及其公差;

(8)从齿尖(或称齿冠)至定位面的距离及其公差;

(9)从前锥端面至定位面的距离;

(10)齿面粗糙度(若需要可包括齿根表面及齿根圆角处的表面粗糙度)。

直齿及曲线齿锥齿轮图样中的参数表

设计者在直齿及弧齿锥齿轮图样中标明模数、齿数、齿形角等参数值的表格。参数表一般画在图样的右上角。表中列出的参数项目可根据需要增减,一般来说应包括下述一些内容:

(1)模数(一般为大端端面模数);

(2)齿数(对扇形齿轮应注明全齿数);

(3)基本齿廓(符合国家标准时仅注明法向齿形角,与国家标准不同时则应以图样表明其特性);

(4)分度圆直径(对于高度变位锥齿轮,等于节圆直径);

(5)分度锥角(对于高度变位锥齿轮,等于节锥角);

(6)根锥角;

(7)锥距;

(8)螺旋角及螺旋方向;

(9)高度变位系数(径向变位系数);

(10)切向变位系数(齿厚变位系数);

(11)测量齿厚及其公差;

(12)测量齿高;

(13)精度等级;

(14)接触斑点:沿齿高方向百分比,沿齿长方向百分比;

(15)全齿高;

(16)轴交角;

(17)侧隙;

(18)配对齿轮齿数及图号;

(19)检查项目代号及其公差值(按锥齿轮精度标准规定)。

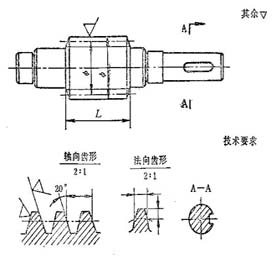

蜗杆的图样格式

图12-91所示为蜗杆的图样格式。

|

蜗杆型式 | mx | ||

| 轴向模数 | ||||

| 头数 | z1 | |||

| 齿形角 | α | |||

| 螺旋方向 | ||||

| 导程角 | γ | |||

| 精度等级 | ||||

| 配偶蜗轮 | 件号 | |||

| 齿数 | z2 | |||

| (检验项目) | ||||

(标题栏) |

||||

图 12-91

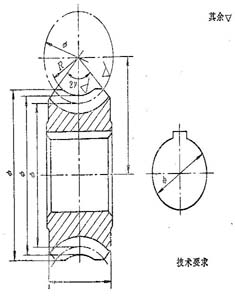

蜗轮图样格式

图12-92所示为蜗轮的图样格式。

|

端面模数 | mt | ||

| 齿数 | z2 | |||

| 齿形角 | α | |||

| 精度等级 | ||||

| 配 偶 蜗 杆 |

蜗杆型式 | |||

| 头数 | z1 | |||

| 螺旋方向 | ||||

| 导程角 | γ | |||

| 件号 | ||||

| (检验项目) | ||||

(标题栏) |

||||

图 12-92

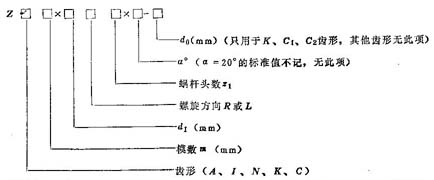

圆柱蜗杆、蜗轮、蜗杆副标记法

将蜗杆、蜗轮、蜗杆副类型(ZA、ZI、ZN、ZK、ZC),模数m,蜗杆分度圆直径d1,螺旋方向(右用R、左用L表示),蜗杆头数z1,蜗轮齿数z2,齿形角α,盘形刀具直径d0等参数和尺寸用简易、明了的方法表示出来,即标记法。GB10085—88附录A规定:

蜗杆标记法

蜗轮标记法

蜗杆副标记法

![]()

或 蜗杆标记法代号/z2

例1 已知齿形为N1,α=20°,m=10mm,d1=90mm,z1=2,z2=80,右旋。蜗杆、蜗轮及蜗杆副标记分别为:

蜗杆标记 ZN110×90R2

蜗轮标记 ZN110×80

蜗杆副标记 ![]() 或ZN110×90R2/80

或ZN110×90R2/80

当齿形角不是20°而是15°时标记法为:

蜗杆标记 ZN110×90R2×15°

蜗轮标记 ZN110×80×15°

蜗杆副 ZN110×90R2×15°/80或![]()

例2 已知齿形为K2,α=20°,m=10,d1=90mm,z1=2,z2=80,右旋,盘形刀具直径d0=500mm。蜗杆、蜗轮、蜗杆副的标记方法为:

蜗杆标记 ZK210×90R2-500

蜗轮标记 ZK210×80

蜗杆副标记 ZK210×90R2-500/80或![]()

当齿形α≠20°而为15°时标记法为:

蜗杆标记 ZK210×90R2×15°-500

蜗轮标记 ZK210×80×15°

蜗杆副标记 ![]() 或ZK210×90R2×15°-500/80

或ZK210×90R2×15°-500/80

圆柱齿轮减速器齿轮副侧隙的图样标注

设计者在圆柱齿轮减速器的总图上或齿轮图样中为保证齿轮副传动所必需的侧隙而标明的代号和数值。

已知齿轮副的主要参数为:模数m=5mm;齿数z1=20、z2=100;中心距α=300mm;分度圆直径d1=100mm、d2=500mm;精度等级6。

(1)在总图上应标注为:齿轮副的最小法向极限侧隙jnmin为0.210mm。

其中的0.210mm是根据齿轮副中心距α按下表选取的。

| α(mm) | 大于 |

30 | 50 | 80 | 125 | 180 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 |

至 |

50 | 80 | 125 | 180 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | |

| jnmin(μm) | 100 | 120 | 140 | 160 | 185 | 210 | 230 | 250 | 280 | 320 | 360 | 420 | 500 | 600 | 700 | |

注:齿轮副中心距α超过上表范围时,可按GB1800中的IT10选用。

(2)在小齿轮图样中的标注为:精度等级6HL GB10095—88

(3)在大齿轮图样中的标注为:精度等级6KM

GB10095—88

圆柱齿轮减速器齿轮副的侧隙

设计者对圆柱齿轮减速器齿轮副规定的晃动量。齿轮副中一个齿轮固定时,另一个齿轮的圆周晃动量(以分度圆弧长计),称为圆周侧隙jt。齿轮副工作面接触时,非工作面之间的最小距离,称为法向侧隙jn。jn与jt的换算关系可按下式计算:jn=jtcosβbcosαt 。式中,βb为斜齿轮的基圆螺旋角;αt为端面压力角。

设计者对齿轮副要规定最小法向极限侧隙jnmin,其数值可根据齿轮副中心距的大小参考“圆柱齿轮减速器齿轮副侧隙的图样标注”条目中所列表格选用。相应的最大法向极限侧隙jnmax的数值,可按下式计算:

jnmax=jnmin+√(Ts12+Ts22)cos2αn+(Ta2sinαn)2

式中,Ts1为小齿轮的齿厚公差;Ts2为大齿轮的齿厚公差;αn为法向压力角;Ta为齿轮副中心距公差Ta=(fa)-(-fa)=2fa;±fa为齿轮副中心距极限偏差。

为保证装配后齿轮副的实际侧隙在规定的最小法向侧隙与最大法向侧隙范围之内,设计者对单个齿轮可规定齿厚上偏差Ess和下偏差Esi,也可规定公法线平均长度的上偏差Ewms和下偏差Ewmi。

| 返回目录 | 上一页 |

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮首页 | 进口齿条 | 进口齿轮 | 齿轮标准 | 询价必读 | 齿轮知识 | 网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件: sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。