|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

检查表面 |

表面粗糙度的参数 |

滚刀的精度等级 |

|||

AA |

A |

B |

C |

||

表面粗糙度(μm) |

|||||

| 内孔表面 | Ra |

0.32 |

0.32 |

0.63 |

1.25 |

| 端面 | Ra |

0.63 |

0.63 |

0.63 |

1.25 |

| 轴台外圆 | Ra |

0.63 |

0.63 |

1.25 |

1.25 |

| 刀齿前面 | Ra |

0.63 |

0.63 |

0.63 |

1.25 |

| 刀齿侧面 | Ra |

0.32 |

0.63 |

0.63 |

1.25 |

| 刀齿顶面及圆角部分 | Rz |

3.2 |

3.2 |

6.3 |

6.3 |

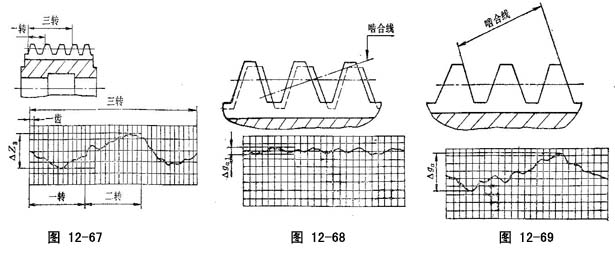

齿轮滚刀啮合误差

沿啮合线方向测量滚刀切削刃时,在啮合线全长内的最大误差。其误差代号为Δga,如图12-69所示。公差代号为δga。

齿轮滚刀的技术要求

设计者对制造齿轮滚刀所提出的要求。设计时可参照下列的技术要求标注于图样中:

(1)滚刀用W18Cr4V或同等性能以上的高速钢制造。其金相组织应符合YB(T)2-80《高速工具钢技术条件》的规定。其碳化物均匀度对于直径不大于100mm的滚刀应不超过4级;对于直径大于100mm的滚刀应不超过5级。

(2)用W18Cr4V或其它同等性能高速钢制造的滚刀切削部分硬度为HRC63~66。

(3)滚刀表面不得有裂纹崩刃、烧伤及其它影响使用性能的缺陷。

(4)滚刀表面的粗糙度(按GB1031-83《表面糙度参数及其数值》应不大于右表的规定数值。

(5)按GB1804-79《公差与配合》,滚刀外径的公差带为h15,滚刀总长的公差带为js15。

模数 (mm) |

走刀量 (mm/rev) |

切削速度 (m/min) |

切削次数 |

| 1~2 | 1 |

40 |

一次切至全齿深 |

| >2~3.5 | 1.5 |

40 |

|

| >3.5~6.3 | 2 |

40 |

|

| >6.3~10 | 2.5 |

30 |

分二次切至全齿深 |

| >10~16 | 2.5 |

25 |

|

| >16~25 | 3 |

20 |

分三次切至全齿深 |

| >25~40 | 3 |

15 |

齿轮滚刀的性能试验方法

检验齿轮滚刀综合性能的规定办法。

(1)试验应在符合机床精度标准的滚齿机上进行。

(2)试验用齿坯的材料为170~200HB的45号钢(按GB699-88),齿坯直径可按40个齿计算,切削长度为150mm。

(3)试验时用乳化油水溶液或硫化油冷却,流量不少于5l/min。

(4)试验切削规范应符合右表规定。

(5)经试验后的滚刀切削刃不得有崩刃或显著的磨钝现象。

高精度齿轮滚刀的精度等级

确定高精度齿轮滚刀精确程度的级别。其精度等级代号为AAA。

AAA级齿轮滚刀可加工GB10095-88《渐开线圆柱齿轮精度》规定的6级精度圆柱齿轮,当滚齿机精度及刀具、工件的安装精度处于很好的状态时,也可加工6级以上的齿轮。

高精度齿轮滚刀的公差项目

设计者规定的高精度齿轮滚刀各参数的允许变动量。其项目计有:轴台的径向圆跳动公差δa,端面圆跳动公差δb,刀齿的径向圆跳动公差δD,刀齿前面的径向性公差δr,容屑槽的相邻齿距(周节)公差δtg,容屑槽齿距(周节)的最大累积公差δTg,刀齿前面与内孔轴线的平行度公差(仅用于直槽)δp,容屑槽的导程公差(仅用于螺旋槽)δpz,齿形公差δf,齿厚偏差(只许负)δs,相邻切削刃的螺旋线公差δt,滚刀一转内切削刃的螺旋线公差δt1,滚刀三转内切削刃的螺旋线公差δt3,相邻刀齿的啮合公差δt∑,啮合线全长啮合公差δT∑。

| 检查表面 | Ra的限定值 |

| 内孔表面 | ≤0.2 |

| 端面 | ≤0.2 |

| 轴台外圆 | ≤0.2 |

| 刀齿前面 | ≤0.2 |

| 刀齿侧面 | ≤0.2 |

| 刀齿顶部及圆角部分 | ≤0.4 |

高精度齿轮滚刀的技术要求

设计者对制造齿轮滚刀所提出的要求。设计时可参照下列技术要求标注于图样中:

(1)滚刀用高性能优质高速钢制造,其碳化物均匀度对于直径不大于100mm的滚刀应不超过4级,对于直径大于100mm的滚刀不超过5级。

(2)滚刀切削部分硬度为HRC65~67。

(3)滚刀表面不得有裂纹、崩刃、烧伤及其它影响使用性能的缺陷。

(4)滚刀表面的粗糙度应不低于右表的规定。

剃前齿轮滚刀的精度

剃前齿轮滚刀的精确程度。其精度等级有A、B两级。确定精度的检验项目有:孔径偏差、轴台的径向圆跳动、轴台端面圆跳动、齿顶径向圆跳动、刀齿前面的径向性、容屑槽的相邻齿距(周节)差、容屑槽齿距(周节)累积误差、刀齿前面与内孔轴线的平行度(仅用于直槽)、容屑槽的导程误差(仅用于螺旋槽)、齿形误差、齿厚偏差、相邻切削刃的螺旋线误差ΔZ、滚刀一转内切削刃的螺旋线误差ΔZ1、滚刀三转内切削刃的螺旋线误差ΔZ3、齿距最大偏差ΔPx、任意三个齿距长度内齿距的最大累积误差ΔPx3、触角高度偏差、触角高度尺寸C偏差。其中ΔZ、ΔZ1、ΔZ3与ΔPx、ΔPx3两级可任一组均有效。推荐优先采用前组。

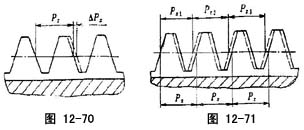

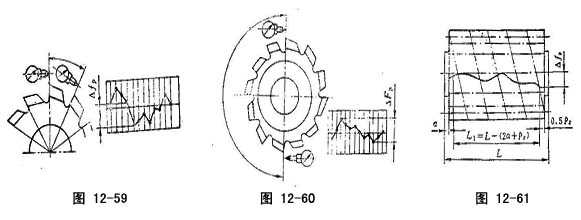

剃前齿轮滚刀齿距最大偏差

在任意一排齿的中部,相邻刀齿同侧齿面沿轴向的实际距离减其公称距离的最大差值,偏差代号为ΔPx,如图12-70所示。设计允许的偏差数值代号为δPx。图样中的上、下偏差一般标注为±δPx。

在任意一排齿的中部,相邻刀齿同侧齿面沿轴向的实际距离减其公称距离的最大差值,偏差代号为ΔPx,如图12-70所示。设计允许的偏差数值代号为δPx。图样中的上、下偏差一般标注为±δPx。

剃前齿轮滚刀任意三个齿距长度内齿距的最大累积误差

在任意一排齿上,任意三个齿距的实际长度(图12-71中为Px1+Px2+Px3)减其公称长度(图中为Px+Px+Px)的最大差值。其三齿累积误差代号为ΔPx3,公差数值代号为δPx3。

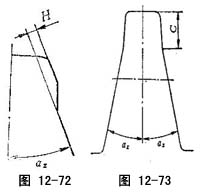

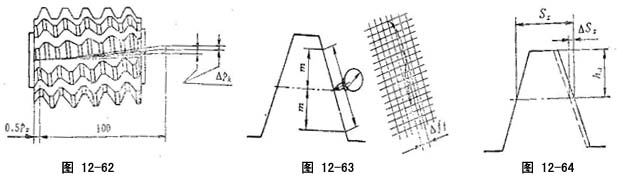

剃前齿轮滚刀触角高度偏差

触角实际高度减其公称高度(图12-72中的H)之代数差。其公差代号为δH。

触角实际高度减其公称高度(图12-72中的H)之代数差。其公差代号为δH。

剃前齿轮滚刀触头高度尺寸C的偏差

触头高度的实际尺寸减其公称尺寸C(如图12-73所示)之代数差。公差代号为δC。

剃前齿轮滚刀的技术要求

设计者对制造剃前齿轮滚刀所提出的要求。

(1)剃前齿轮滚刀用W18Cr4V或性能相当的其它高速钢制造,其碳化物均匀度对直径不大于100mm的滚刀应不超过5级别。

(2)滚刀切削部分硬度应为HRC63~66。

(3)滚刀表面不得有裂纹、崩刃、烧伤及其它影响使用性能的缺陷。

(4)滚刀表面粗糙度的数值应不低于左下表的规定:

(5)滚刀外径公差带代号为h15;总长公差带代号为js15。

模数mm |

走刀量mm/rev |

切削速度m/min |

| 1~2 | 1 |

40 |

| >2~3.5 | 1.5 |

40 |

| >3.5~6.3 | 2 |

40 |

| >6.3~8 | 2.5 |

30 |

检查表面 |

滚刀精度等级 |

|

A |

B |

|

| 表面粗糙参数及其数值 | ||

| 内孔表面 | Ra0.32 |

Ra0.63 |

| 端面 | Ra0.63 |

Ra0.63 |

| 轴台外圆 | Ra0.63 |

Ra1.25 |

| 刀齿前面 | Ra0.63 |

Ra0.63 |

| 刀齿侧面(包括触角) | Ra0.63 |

Ra0.63 |

| 刀齿顶面及圆角部分 | Rz3.2 |

Rz6.3 |

剃前齿轮滚刀的性能试验方法

检验剃前齿轮滚刀综合性能的规定办法。

(1)试验应在符合机床精度标准的滚齿机上进行。

(2)试验用齿坯材料为170-200HB的45号钢(按GB99-88)。齿坯直径可按40个齿计算,切削长度为150mm。

(3)试验时用乳化油水溶液或硫化油冷却,流量不少于5l/min。

(4)试验时,对于m<6.3的齿轮一次切至全齿深,对于m>6.3的齿轮分两次切至全齿深,切削规范应符合右上表规定。

| 返回目录 | 上一页 |

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮首页 | 进口齿条 | 进口齿轮 | 齿轮标准 | 询价必读 | 齿轮知识 | 网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件: sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。

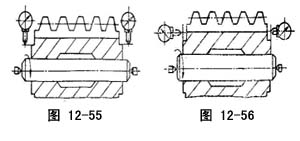

在齿轮滚刀以内孔轴线为基准旋转一圈范围内,刀齿顶部到安装孔轴线距离的最大差值,测量示意如图12-57所示。其误差代号为Δder,公差代号为δder。

在齿轮滚刀以内孔轴线为基准旋转一圈范围内,刀齿顶部到安装孔轴线距离的最大差值,测量示意如图12-57所示。其误差代号为Δder,公差代号为δder。

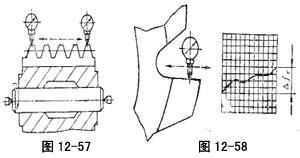

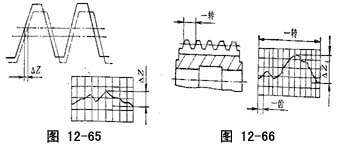

齿轮滚刀相邻切削刃的螺旋线误差

齿轮滚刀相邻切削刃的螺旋线误差