径向变位齿轮 径向变位齿轮

径向变位

用展成法加工齿轮对,刀具的基准线(中线)或刀具的分度圆,与齿轮毛坯的分度圆相切,称零变位(标准安装),相对零变位,沿齿轮毛坯的径向方向改变刀具与齿轮毛坯之间的相对位置,刀具基准线或分度圆与齿轮毛坯的分度圆不再相切,这种加工齿轮的方法称径向变位。加工出来的齿轮称径向变位齿轮。

径向变位齿轮 径向变位齿轮

在刀具变位安装下切制的齿轮称径向变位齿轮。径向变位齿轮与标准齿轮相比主要几何尺寸的变化是:

da′=da+(2mx+2mΔy)

df′=df+2mx

s′=s+2mxtga

W′=W+2mxsina

ha′=ha+(mx+mΔy)

hf′=hf-mx

……

但基圆直径、分度圆直径及各项标准参数(m、a、ha*、c*…)则保持不变。

径向变位齿轮的齿廓

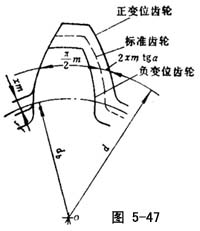

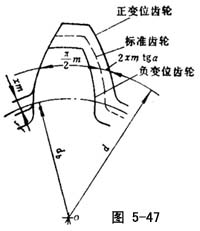

径向变位齿轮轮齿的廓形和标准齿轮相比,由于基圆不变,其齿廓仅仅区别于采用的渐开线的区段不同,正变位时用的区段远离基圆,所以齿廓上各点处的压力角、曲率半径都相应增大,负变位则反之。轮齿的厚度亦有变化,正变位齿顶变薄、齿根加厚,上齿面增高、下齿面减小,负变位则反之(图5-47)。

径向变位量(变位量)

圆柱齿轮与产形齿条在无侧隙啮合条件下,介于齿轮分度圆柱面与齿条基准平面之间,沿公垂线量度的距离。称径向变位量,简称变位量。

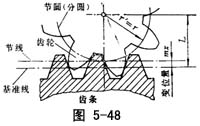

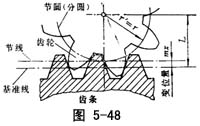

变位量用mx表示,称x为变位系数。如图5-48所示,若L>r,称mx为正变位量,若L<r,称mx为负变位量。亦即基准平面与分度圆柱面分离时,变位量取正值;基准平面与分度圆柱面相割时,取负值。 变位量用mx表示,称x为变位系数。如图5-48所示,若L>r,称mx为正变位量,若L<r,称mx为负变位量。亦即基准平面与分度圆柱面分离时,变位量取正值;基准平面与分度圆柱面相割时,取负值。

对于锥齿轮,是指当量圆柱齿轮的变位量。对于圆柱或环面蜗杆是指蜗杆分度曲面与其节曲面的径向分离量。

齿条刀具径向变位量

见“径向变位量”。

径向变位系数(变位系数)

径向变位量mx除以模数m所得的商x;或径向变位量mx乘以径节(以mm计)所得的积称径向变位系数x。径向变位系数的正、负号由变位量确定。

变位系数

是“径向变位系数”与“切向变位系数”的统称。但通常指径向变位系数”。

齿厚增量系数

变位齿轮分度圆齿厚与标准齿轮分度圆齿厚是不同的,其变化量s′-s称齿厚增量,齿厚增量除以模数所得的商称齿厚增量系数Δ。变位系数为正时,Δ为正,反之为负。齿条刀具加工的变位齿轮齿厚增量为2mxtgα,增量系数Δ=2xtgα。

最小变位系数

用展成法加工齿轮时,被加工齿轮的齿数给定后,使其恰好不产生根切的变位系数,称最小变位系数。显然最小变位系数的大小,主要取决于被加工齿轮的齿数、基本齿廓与齿轮参数和加工方法。通常情况下可用最少齿数与被加工齿轮齿数的关系,来判断最小变位系数的符号。z(或zv)=zmin时,xmin=0;z(或zv)<zmin时,xmin>0;z(或zv)>zmin时,xmin<0。

变位系数线圈

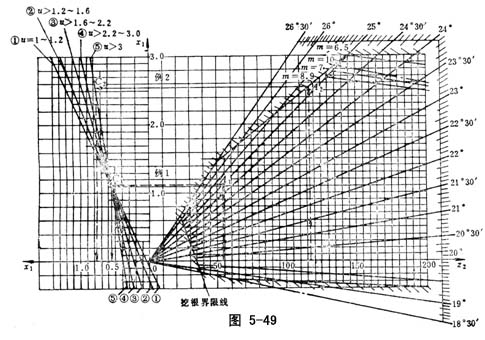

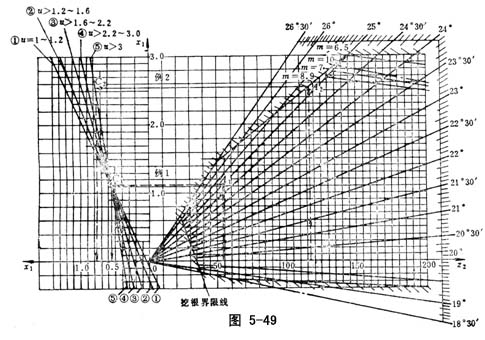

是指在齿轮副的齿数和zΣ、齿数比u、啮合角c′、模数m给定的条件下,用以选定齿轮变位系数的线图。用这种线图确定坐位系数,可满足某些限制条件及必要的质量指标。线图使用方便,在没有封闭图的情况下,推荐用线图法选择变位系数。

图5-49为选择变位系数线图(α=20°,ha*=1),它分两部分,右边是根切、干涉的限制条件及重合度ε≥1.2绘制而成的 xΣ-zΣ曲线图;左边是按照滑动率相等条件绘制的x1-xΣ曲线图。

用线图法选择变位系数的步骤是:首先用m、a′、zΣ由右图确定xΣ,再由左图中的u、xΣ确定x1,然后求x2=xΣ-x1。

英BS-436(1940)变位制

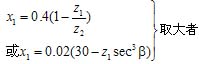

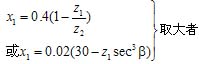

英国标准BS-436,给出了变位系数选取的具体计算公式,分三种情况处理:

(1)(z1+z2)cosβ≥60时的圆柱齿轮:

x2=-xl 仅用于高变位。

(2)(z1+z2)sec2β<60时的圆柱齿轮副:x1=0.02(30-z1sec3β)

x2=0.02(30-z2sec3β)

(3)内齿轮副:

x1=0.4,x2=-x1仅用于高变位。

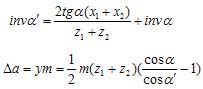

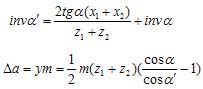

封闭图

当齿轮的齿形参数与齿数给定时,把按照齿轮及齿轮副的各种限制条件式的计算结果,以变位系数x1、x2为坐标轴,绘制成曲线,这些曲线的组合形成了一个封闭式的图形,称封闭图。同时在该图内,还给出了以各种技术指标式计算结果绘制的若干质量指标曲线。应用封闭图综合考虑各种技术要求,合理选择变位系数的方法称封闭图法。

目前,齿条形刀具切制的渐开线外齿轮副,插齿刀切制的渐开线外齿轮副、内齿轮副,大压力角齿条刀具切制的渐开线外齿轮副,部分圆柱蜗杆副,行星齿轮副等齿轮副类型,都有了较齐全或部分的封闭图,为利用封闭图法,选择变位系数,打下基础。

变位系数是变位齿轮的主要参数,变位系数x1、x2的配搭和选定不但影响齿轮与齿轮副的几何尺寸、啮合条件而且还影响齿轮强度。当前,能综合顾及各种因素,并能满足既定技术指标要求,选择变位系数的“最佳”方法就是“封闭图法”,这种方法概念清楚、应用方便、综合性强、并能根据不同工作条件,设计变位齿轮副的良好方法,现已得到广泛应用。但到目前为止,尚有一些新型的,已得到广泛应用的齿轮副与蜗杆副还没有“封闭图”,所以对封闭图仍需进一步研究和绘制。

图5-50a示出用齿条刀具切制的外齿轮副的一个封闭图,图中阴影以内为许用区,在许用区内共有三个互域:Ⅰ区为节点位于啮合区内(节点参于啮合)的许用区,Ⅱ、Ⅲ区为节点外啮合(节点不参与啮合)的许用区。封闭图由下列限制曲线组成:l、2曲线为小齿轮与大齿轮齿根不发生过渡曲线干涉的限制曲线;3、4曲线为小齿轮与大齿轮根切不越过其工作齿廓的限制曲线;5、6曲线为齿顶厚sa1=0、sa2=0的限制曲线;7、8曲线为重合度ε=1、ε=1.2的限制曲线;9、10曲线为最小变位系数x1min、x2min的限制曲线。图中技术指标曲线有:a、b曲线为小齿轮主动及大齿轮主动时,相同材料及热处理方法的齿轮副,轮齿等弯曲强度的曲线;η1=η2曲线为实际啮合线两端点处,齿根滑动系数相等的曲线;δ1=0、δ2=1的曲线为节点位于一对齿啮合与两对齿啮合分界点处的曲线;δ=0.6的曲线,为节点位于小齿轮齿顶与大齿轮齿根啮合的双对齿啮合区,它与单、双对齿啮合交界点的距离为0.6m的曲线;δ2=0.6曲线为节点位于大齿轮齿顶与小齿轮齿根啮合的双对齿啮合区内距单、双对齿啮合交界点处0.6m的曲线。

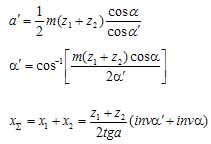

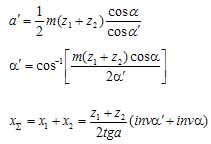

对于无侧隙啮合的变位齿轮副,啮合角、中心距、变位系数和之间的关系为:

在z1、z2给定的封闭图中,作一条与x1或x2轴线呈45°角,截距为xΣ的直线,显然在该直线上 a′=c,x1+x2=c(c为常数),称这条直线为等啮合角直线,由图5-50b可知,穿过4、1、2象限的等啮合角直线具有x1+x2>0的特点,属于正角变位齿轮副;穿过4、0、2象限的等啮合角直线具有x1+x2=0的特点,属于高变位或标准齿轮副;穿过4、3、2的等啮合角直线,具有xl+x2<0的特点,属于负角变位齿轮副。若已知z1、z2及Σ,可在x1轴上截xΣ作45°线,与既定的技术指标曲线交点,即所求的x1、x2坐标点。若已知z1、z2可选取x∑,这时可作技术指标曲线的45°切线,其切点即为x1、x2的坐标点,若不便于作切线,可以根据变位系数大小,与既定技术指标曲线之间关系,来确定变位系数坐标点。

综合变位制齿轮

即同时采用径向变位和切向变位的齿轮。它组合的综合变位制齿轮副,可实现单一变位制不易实现的啮合特性。常用于锥齿轮。

V-齿轮

德国标准DIN870(1931)中规定的变位齿轮的代号。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  径向变位齿轮

径向变位齿轮 变位量用mx表示,称x为变位系数。如图5-48所示,若L>r,称mx为正变位量,若L<r,称mx为负变位量。亦即基准平面与分度圆柱面分离时,变位量取正值;基准平面与分度圆柱面相割时,取负值。

变位量用mx表示,称x为变位系数。如图5-48所示,若L>r,称mx为正变位量,若L<r,称mx为负变位量。亦即基准平面与分度圆柱面分离时,变位量取正值;基准平面与分度圆柱面相割时,取负值。