齿轮材料热处理质量检验 齿轮材料热处理质量检验

试样

试验材料的机械和物理性能及金相组织用的样品。不同类型的试验分别规定有不同形状和尺寸的试样。对于钢、铸铁制造的齿轮材料及热处理质量检验的试样,是指与齿轮材料和热处理条件相同,与齿轮模数相当的(或特殊规定的)试样或试验齿轮。

硬度

固体材料表面抵抗弹性变形、塑性变形或破断的能力。它表示材料的坚硬程度,抵抗能力越高,硬度值就越高。它是材料的重要力学性能指标之一。硬度与材料的化学成分、组织状态、加工处理、工作环境和其他力学性能等有关。硬度与强度之间有近似的对应关系,一般来说,金属的硬度越高,强度也越大。硬度与延展性、韧性和耐磨性也有一定关系,一般来说,金属的硬度越高,延展性和韧性越差,而耐磨性越好。钢制齿轮须经热处理达到一定的硬度,才具有高度抗磨损、点蚀和疲劳的性能,才能承受较大的载荷。测定硬度的方法很多,一般分为划痕法、压入法和动力法三类。用划痕法测得的硬度值表示材料抵抗表面局部断裂的能力。是采用一套硬度等级不同的参比材料与被测材料相互进行划痕比较,从而判定被测材料的硬度等级。测出的硬度称为莫氏硬度,主要用于矿物的硬度评定。用压入法测得的硬度值表示材料抵抗表面塑性变形的能力。是采用一定形状的压头在静载荷作用下压入材料表面,根据压痕的面积或深度来计算硬度。常用的有布氏硬度、洛氏硬度和维氏硬度试验三种方法。用动力法测得的硬度值表示材料抵抗弹性变形的能力。应用较多的有肖氏硬度试验和动态布氏硬度试验。由于硬度试验操作既简单,又迅速,且不破坏零件,因而被广泛使用。

布氏硬度试验

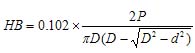

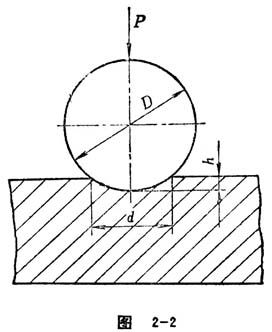

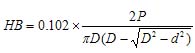

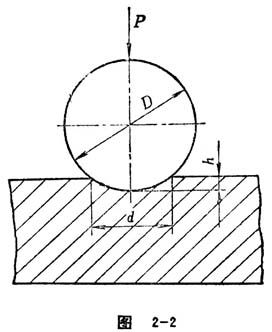

这是一种使用最早且最广的硬度试验方法。由瑞典人布里涅耳(J.A.Brinell)1900年首先提出这种硬度试验的原理。它是将已知直径D(mm)的淬火小钢球,在一定载荷P(N)作用下压入试验材料表面,并保持一定时间后卸除载荷,材料表面便留下直径为d(mm)的压痕,见图2-2。布氏硬度值HB可由下式算出: 这是一种使用最早且最广的硬度试验方法。由瑞典人布里涅耳(J.A.Brinell)1900年首先提出这种硬度试验的原理。它是将已知直径D(mm)的淬火小钢球,在一定载荷P(N)作用下压入试验材料表面,并保持一定时间后卸除载荷,材料表面便留下直径为d(mm)的压痕,见图2-2。布氏硬度值HB可由下式算出:

布氏硬度值数据稳定,重复性强,但不能测定太硬和太薄的材料。布氏硬度试验适用于测定硬度值小于450HB、各种状态(正火、退火、调质等)的钢、铸铁和有色金属的硬度。

洛氏硬度试验

一种应用最广的硬度试验方法。由美国冶金学家洛克韦尔(S.P.Rockwell)所提出。以金刚石制成的120°圆锥体或规定的淬火钢球作为压头,先后施以预载荷、主载荷,使压头垂直地压入试样表面,然后卸除主载荷,在保留预载荷的情况下,测量由主载荷产生的残余压入深度,以此来表示材料的硬度值,用HR表示。压痕越深,则硬度越低。采用不同压头和总载荷,可获得各种洛氏硬度标尺,常用的有HRA、HRB、HRC三种方法。其中HRC采用的最多,它和布氏硬度值的关系大致为HRC≈1/10HB。洛氏硬度试验操作简单,可用于测量各种金属或合金材料的硬度。

维氏硬度试验

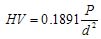

英国维克斯公司提出的一种试验材料硬度的方法。维氏硬度与布氏硬度的试验原理基本相同,它是用两相对夹角为136°正四棱锥形金刚石压头,以一定载荷P(N)压入被测件表面,经规定保荷时间后,卸除负荷,测量两压痕对角线长度的平均值d(mm),则维氏硬度值HV可由下式算出。

当HB<400时,HV≈HB。这种方法适用于测定金属镀层或化学热处理后的表面硬度。采用低载荷维氏硬度测定法测定表面强化层的深度,其精度高于布氏和洛氏硬度测定法,但对试样表面的质量要求较高,表面粗糙度Ra应小于0.40μm。

肖氏硬度试验

由美国肖尔(A.F.Shoe)提出,又称回跳硬度试验。是动力硬度试验中最简单的一种。其基本原理是:将一个具有一定重量的带有金刚石圆头或钢球的重锤,从一定高度落到被测件的表面,以重锤回跳的高度来衡量硬度值的大小,回跳的高度越高,材料硬度值越高。肖氏硬度以HS表示。但肖氏硬度只适合于对弹性模量相同的材料进行测定比较。肖氏硬度试验用于测定各种原材料和材料热处理后的硬度。肖氏硬度试验计体积小,结构简单,携带方便,便于现场应用。其缺点是要求试件表面具有较低的粗糙度,且测定弹性较大和低硬度材料时的误差较大。

极限硬度值

为确定经硬化处理后齿轮的有效硬化层深度而规定的最低界限硬度值。

齿面硬度

成品齿轮工作齿高中间部位齿面的硬度,对锥齿轮指齿顶部表面硬度。

轮齿心部硬度

齿轮在完成所有热处理工序后,于齿宽中部法截面上、在轮齿的中心线与齿根圆相交处的硬度。

有效硬化层深度

渗碳(碳氮共渗)齿轮有效硬化层深度,指齿轮或试样经渗碳(碳氮共渗)淬火回火后,于齿宽中部轮齿法截面上,在半齿高处沿垂直于齿面方向,自表面测至维氏硬度值为550HV1 (或515HV5)处的深度。渗氮(氮碳共渗)齿轮有效硬化层深度,指齿轮或试样经渗氮(氮碳共渗)后,于齿宽中部轮齿法截面上,在半齿高处沿垂直于齿面方向,自表面测至极限硬度值处的深度。极限硬度值=(心部硬度+50)HV。表面淬火(火焰或感应加热淬火)齿轮有效硬化层深度指齿轮经火焰或感应加热淬火并经回火后,于齿宽中部轮齿法截面上,在半齿高处垂直于齿面方向,自表面测至极限硬度值处的深度。极限硬度值:HVHL =0.8×HBMSHVHL( 为极限硬度;)HVMS 为设计要求的最低表面硬度。)表面淬火(火焰或感应加热淬火)齿底硬化层深度,指齿轮经火焰或感应加热淬火并回火后,于齿宽中部法截面上,垂直于齿底表面方向自表面测至原始组织的深度。

至心部硬度降

在有效硬化层深度范围内,自齿表面向心部方向的硬度梯度:ΔHV/ΔEHt如每下降0.1mm,硬度差不得大于45HV 。(ΔHV为硬度变化量; ΔEHt为有效硬化层深度变化量。)

至表面硬度降

在有效硬化层深度范围内,次层最高硬度与表面硬度之差。

当量尺寸3与5

超声波探伤时,轮齿与轮体缺陷的反射波高与AVG图中φ3mm和φ5mm平底孔的反射波高相等时,即称此缺陷为当量尺寸3与5。(AVG图也称距离幅度曲线,A表示距离、V表示增益、G表示缺陷当量尺寸。)

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  这是一种使用最早且最广的硬度试验方法。由瑞典人布里涅耳(J.A.Brinell)1900年首先提出这种硬度试验的原理。它是将已知直径D(mm)的淬火小钢球,在一定载荷P(N)作用下压入试验材料表面,并保持一定时间后卸除载荷,材料表面便留下直径为d(mm)的压痕,见图2-2。布氏硬度值HB可由下式算出:

这是一种使用最早且最广的硬度试验方法。由瑞典人布里涅耳(J.A.Brinell)1900年首先提出这种硬度试验的原理。它是将已知直径D(mm)的淬火小钢球,在一定载荷P(N)作用下压入试验材料表面,并保持一定时间后卸除载荷,材料表面便留下直径为d(mm)的压痕,见图2-2。布氏硬度值HB可由下式算出: