蜗杆副·圆柱蜗杆副 蜗杆副·圆柱蜗杆副

圆柱蜗杆节圆柱面

过圆柱蜗杆副啮合节点且平行于蜗杆轴线的直线,绕蜗杆轴线回转时所形成的圆柱面。它是随啮合节点位置变化而变化的圆柱面,亦即随径向变位系数大小而变化的啮合尺寸。

圆柱蜗杆节圆直径

圆柱蜗杆节圆柱面的直径。它是啮合参数,圆柱蜗杆分度圆尺寸给定后,随径向变位系数的大小而变化。d1′=d1+2xm=m(q+2x) 。 圆柱蜗杆节圆柱面的直径。它是啮合参数,圆柱蜗杆分度圆尺寸给定后,随径向变位系数的大小而变化。d1′=d1+2xm=m(q+2x) 。

圆柱蜗杆的节圆

圆柱蜗杆节圆柱面与端平面的交线。

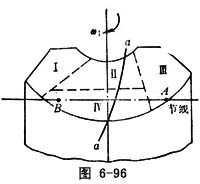

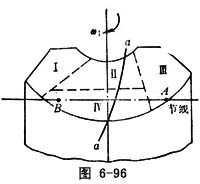

圆柱蜗杆副的蜗轮齿面啮合区

蜗轮齿面上,不同部位有不同的啮合特性,据此齿面可分为四个区域:啮出区I、中央区Ⅱ、啮入区Ⅲ、节线附近区Ⅳ(图6-96)。

啮出区I位于啮出口,在该区内,接触线形状好,稠密、共轭齿面的接触呈增速滑扫运动.自然形成“人工油涵”。所以有形成动油膜的良好条件,润滑状态良好。齿面在该区啮合,具有摩擦系数小,抗胶合能力及传动效率高、油温升低、噪声小等良好的啮合特性。另外该区内啮合点处的诱导曲率半径小,具备“油压爆裂效应”的条件。因此在I区内易出现点蚀。

中央区Ⅱ位于蜗轮齿面中央靠近齿顶处,该区接触点处诱导曲率半径最大,能自然形成“人工油涵”,共轭齿面接触接近滑扫运动,但“危险区”大部分位在该区,润滑条件较差。在此区啮合具有良好的抗疲劳点蚀能力。抗胶合能力也较好,效率较高,但不如I区。

啮入区Ⅲ位于齿面的啮入口,共轭齿面呈挤刮滑入运动、接触线形状较差、不易呈现“人工油涵”,该区润滑条件低劣。但接触点处诱导曲率半径较大,抗疲劳点蚀能力较强。啮入区抗胶合能力及传动效率都低,要避免该区参与工作。

节线附近区Ⅳ靠近蜗轮齿根区,该区内接触线形状不利于动压油膜形成,诱导曲率半径小,此区啮合条件差,应避免参与啮合。

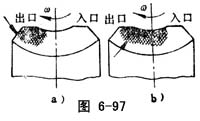

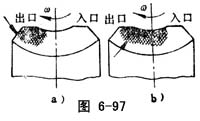

圆柱蜗杆副蜗轮齿面“最佳啮合略图”

蜗轮齿面上,不同啮合部位有不同的啮合特性,以承载能力及传动效率评定,可给出两个“最佳”啮合区域,如图6—97所示。图a称啮合略图I,图b称啮合略图Ⅱ。 蜗轮齿面上,不同啮合部位有不同的啮合特性,以承载能力及传动效率评定,可给出两个“最佳”啮合区域,如图6—97所示。图a称啮合略图I,图b称啮合略图Ⅱ。

啮合略图I位在啮合区I内,约占整个齿面的30%~40%左右。在此区内啮合,Ⅱ Ⅲ Ⅳ区自然形成人工油涵,可避开危险区工作:可减少载荷集中;接触线形状良好;实际有效啮合面积大;摩擦系数小;具有抗胶合能力强、传动效率高、油温升低等优点。使用场合为:蜗轮材料σb>295N/mm2,蜗杆表面硬度HRC<45、速度高、传动比大、变位系数采用不当、连续长期工作、工作条件不详或通用设计的场合。

啮合略图Ⅱ位于蜗轮齿顶,呈“月牙形’,占整个啮合区的30%~40%。在该区啮合,ⅡⅣⅠ区自然形成“人工油涵”;避开了大部分“危险区”参加工作;避开了“点蚀弱区”;动压润滑条件较好;抗胶合能力(与Ⅰ区比)稍弱,(与Ⅲ Ⅳ区比)油温升低,传动效率高。适用于蜗轮材料σb<295N/mm2,蜗杆齿面硬度HRC>45°,小时负荷率小于30%、动荷大、起动次数多的场合。采用多头蜗杆时可代用啮合略图Ⅰ,另外在变位系数采用不当、速度较低、开式传动的场合使用优于略图Ⅰ。

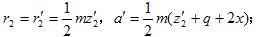

蜗轮齿廓变位量

圆柱蜗杆副中,蜗杆分度圆柱面与蜗轮分度圆之间沿连心线量度的距离。 。 。

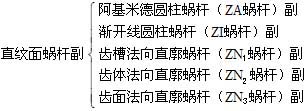

圆柱蜗杆副

由圆柱蜗杆与其对偶(配对)蜗轮组成的交错轴齿轮副,它分为直纹面圆柱蜗杆副与曲纹面圆柱蜗杆副两种。

标准圆柱蜗杆副

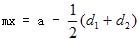

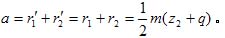

蜗杆副在啮合过程中,蜗杆节圆柱面与蜗杆分度圆柱面相重合,这种蜗杆副为标准圆柱蜗杆副。它的中心距

变位圆柱蜗杆副

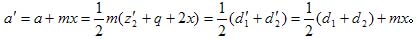

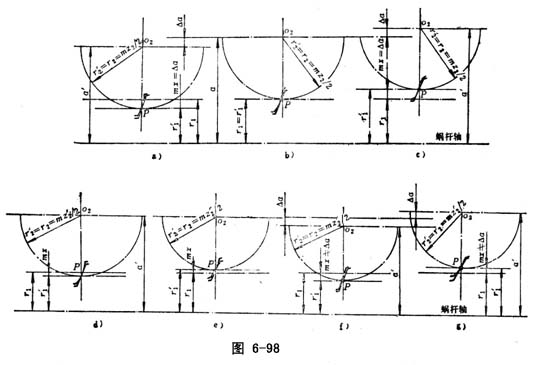

蜗杆节圆柱面与分度圆柱面不相重合的圆柱蜗杆副。节圆半径与分度圆半径之差为径向变位量,mx=r1′-r1。当r1′>r1时,x>0称正变位;r1′<r1时,x<0称负变位(图6-98)。

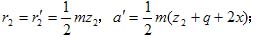

当蜗杆几何参数与几何尺寸给定不变时,令标准与变位中心距、蜗轮齿数分别为:a、z2 ;a′、z2′,则变位蜗杆副有下列几种情况:

(1)z2=z2′、a′≠a,x=(a′-a)/m,r1′=mx+r1,

(2)a′=a、z2≠z2′,x=(z2-z2′)/2,r1′=r1+mx,

(3)

采用变位圆柱蜗杆副的目的,在于改善接触线形状,提高传动质量,避免蜗轮根切,实现需要的中心距和传动比。

a)Δa=a′-a≠0 z2′=z2 x<0 b)Δa=a′-a=0 z2′=z2 x=0

c)Δa=a′-a≠0 z2=z2′ x>0 d)Δa=a′-a=0 z2′>z2 x<0

e)Δa=a′-a=0 z2′<z2 x>0 f)Δa=a′-a≠0 z2′≠z2 x<0 g)Δa=a′-a≠0 z2′≠z2 x>0

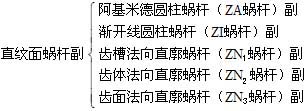

直纹面圆柱蜗杆副 直纹面圆柱蜗杆副

由直纹面圆柱蜗杆与相配蜗轮组成的蜗杆副。

其分类有:

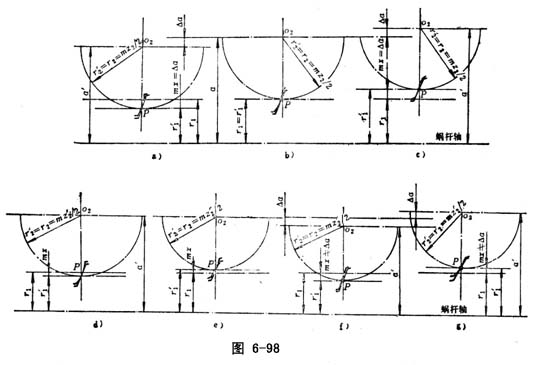

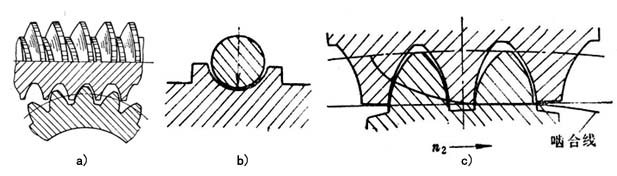

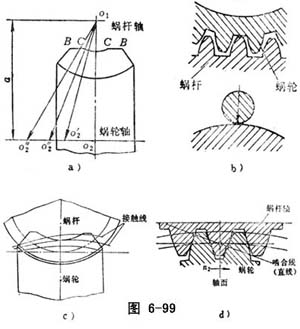

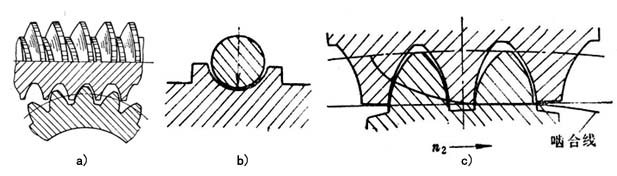

阿基米德蜗杆副

由阿基米德蜗杆和用直接展成(或间接展成)法加工的配对蜗轮组成的蜗杆副,共轭齿面呈线(或点)接触,在蜗杆轴向平面内的啮合相当于标准(或变位)斜齿条副的啮合,在与中间平面夹角越大的蜗杆轴向平面内,其相当径向变位系数越大的蜗杆副,(图6-99a)。呈线接触的阿基米德蜗杆副用得较多,其特点主要表现在:设计简便,工艺成熟,应用广泛;共轭齿面呈凸凹啮合,诱导曲率半径小,齿面接触强度低(图6-99b);接触线形状不利于液体动压油膜形成,齿面易磨损,抗胶合能力差,传动效率低(图6-99c);采取径向变位,特别是负变位,能比较明显地改善接触线形状,改善齿面间的润滑状态,提高传动效率及承载能力;共轭齿面在轴向平面内的啮合线是直线(图6-99d);不适用于硬齿面蜗杆副,以及高速重载场合,在蜗杆副中,该蜗杆副的传动质量较差,若不进行改进,必将逐渐被其他新型蜗杆副所代用。

渐开线蜗杆副

由渐开线圆柱蜗杆和用其直接展成(或间接展成)法加工的配对蜗轮所组成的蜗杆副。该蜗杆副共轭齿面间呈线(或点)接触。

渐开线蜗杆副的啮合特点与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。但由于可获得高精度硬齿面蜗杆副,所以和其他车削型直纹面圆柱蜗杆副相比较,具有承载能力大,传动效率高等优点,它是车削型直纹面圆柱蜗杆副中最有发展前途的一种蜗杆副。

齿槽法向直廓蜗杆副

齿槽法向直廓蜗杆与其用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性及应用范围与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。 齿槽法向直廓蜗杆与其用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性及应用范围与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。

齿面法向直廓蜗杆副

齿面法向直廓蜗杆和用直接(或间接)展成法加工的配对蜗轮所组成的蜗杆副。共轭齿面呈线接触(或点接触)。其啮合特性及应用范围与阿基米德蜗杆副基本相同。(见“阿基米德蜗杆副”)。

齿体法向直廓蜗杆副

齿体法向直廓蜗杆与其用直接(或间接)展成法加工的配对蜗轮所组成的蜗杆副。共轭齿面呈线(或点)接触。该蜗杆副的啮合特点及应用与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。

指状锥面包络圆柱蜗杆副

指状锥面包络圆柱蜗杆和用其直接(或间接)展成法加工的配对蜗轮所组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性使用范围与ZK1蜗杆副基本相同(见“盘状锥面包络圆柱蜗杆副”)。

盘形锥面包络圆柱蜗杆副

盘形锥面包络圆柱蜗杆和用其直接(或间接)展成法加工的配对蜗轮组成的蜗杆副,共轭齿面呈线(或点)接触。其啮合特性与车削型直纹面圆柱蜗杆副基本相同。接触线形状稍有改善,径向变位对其影响较明显;蜗杆磨削工艺良好,可获得高精度蜗杆副,齿面强度和传动效率都较高;齿面廓线复杂,给设计、测量带来困难。

这类蜗杆副适用于中速、中载、中等尺寸、连续运转的动力蜗杆副。目前国内用得尚少,有待进一步研究。

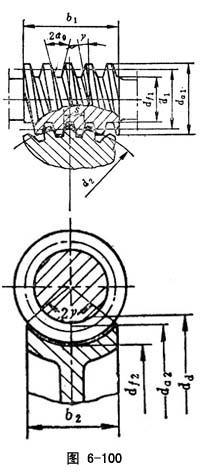

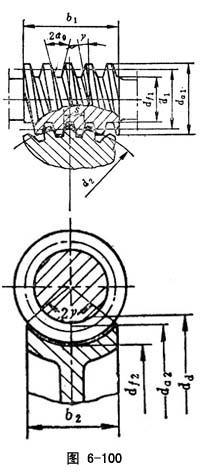

圆柱蜗杆副几何尺寸图

标注着圆柱蜗杆副各个尺寸和名称(多用代号表示),并能明显表示它们之间关系的圆柱蜗杆副的啮合图(图6-100)。

端锥面包络圆柱蜗杆副

ZK3蜗杆和其用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性国内研究的尚少,其应用也缺乏实践论证。但据理论分析,ZK3蜗杆副是值得重视的蜗杆副之一。

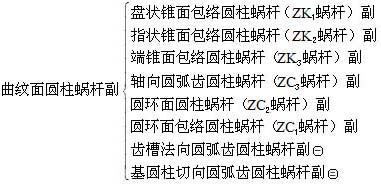

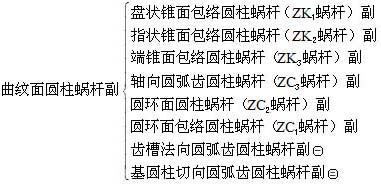

曲纹面圆柱蜗杆副

曲纹面圆柱蜗杆与其相配(对偶)蜗轮所组成的圆柱蜗杆副。分类如下:

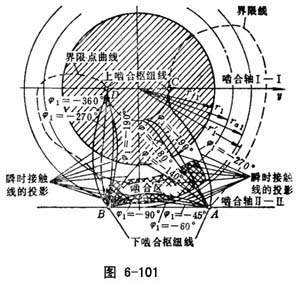

圆环面圆柱蜗杆副

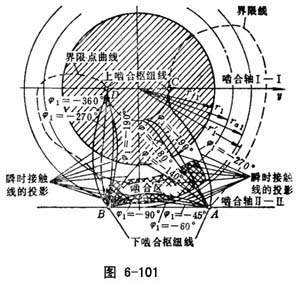

圆环面圆柱蜗杆和用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性、使用范围与ZC1蜗杆副基本相同,但啮合线形状与ZC1蜗杆副相比更有利于液体动压油膜形成,几何参数对其传动质量的影响更明显;蜗轮易产生挖根,需要取较大的变位系数。其接触线形状、啮合区、界限线(一类界限线)表示在图6-101中。

圆环面包络圆柱蜗杆副

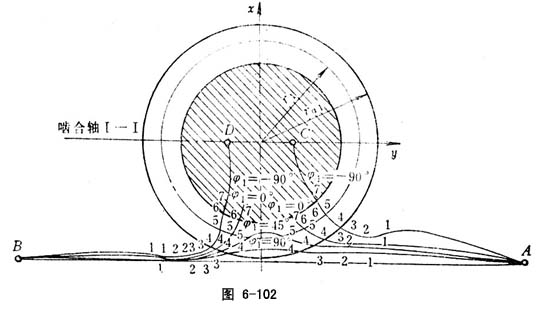

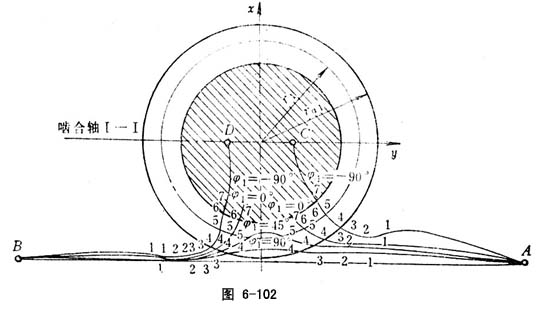

属于二次包络圆柱蜗杆副。ZC1蜗杆和用直接(或间接)展成法加工的配对蜗轮所组成的蜗杆副。共轭齿面呈线(或点)接触。其主要啮合特点有:共轭齿面呈凸凹啮合,诱导曲率半径大,齿面接触强度高;蜗轮齿根厚度大,弯曲强度高;接触线形状有利于动压油膜形成,共轭齿面间有良好的润滑状态(图6-102);采用较大的变位系数可改善接触线形状,提高齿面强度和传动效率,但不如ZC3蜗杆副影响显著;在中间平面内的啮合线是曲线;有四条啮合枢纽线(图示);由于可获得高精度硬齿面蜗杆副,所以与直纹面圆柱蜗杆副、ZC3蜗杆副相比,具有承载能力大、传动效率高,结构紧凑、工作平稳、噪声小等优点。适用于大、中载荷,中、高速度,大、中尺寸的动力蜗杆副。其标准减速器为GB9147—88。

齿槽法向圆弧齿圆柱蜗杆副

由齿槽法向圆弧圆柱蜗杆和配对蜗轮组成的蜗杆副。共轭啮合特性、使用范围与ZC3蜗杆副基本相同(见“轴向圆弧齿圆柱蜗杆副”)。

基圆柱切向圆弧齿圆柱蜗杆副

基圆柱切向圆弧圆柱蜗杆与配对蜗轮组成的蜗杆副,共轭齿面呈线(或点)接触。其啮合特性,使用范围与“轴向圆弧齿圆柱蜗杆副”基本相同(见“轴向圆弧齿圆柱蜗杆副”)。

轴向圆弧圆柱蜗杆副 轴向圆弧圆柱蜗杆副

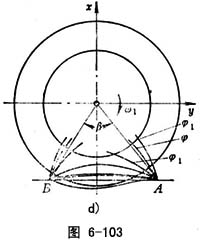

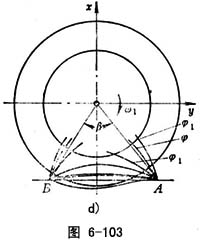

由轴向圆弧齿圆柱蜗杆和用直接(或间接)展成法加工的配对蜗轮所组成的蜗杆副。共轭齿面间呈线(或点)接触。其啮合特点主要表现在:共轭齿面呈凸凹啮合,诱导曲率半径大;(图6-103a、b);接触线形状有利于液体动压油膜形成(图6-103d),共轭齿面间有良好的润滑状态。几何参数变化对传动质量影响显著,便于灵活设计;齿根厚度大,弯曲强度高;采用较大的径向变位系数(x≥0.5),除避免蜗轮根切外;还可以大幅度地提高表面强度及传动效率,在中间平面内的啮合线不是直线而是曲线(图6-103c);有四条啮合枢纽线;对中心距偏差较敏感。

ZC3蜗杆副与直纹面圆柱蜗杆副相比,在同等条件下,具有承载能力大,传动效率高,使用寿命长,结构紧凑、工作平稳,噪声小等优点。ZC3蜗杆适用于大、中载荷、中、高速度、中等尺寸连续工作的动力蜗杆副。其减速器系列标准为JB2318-79。

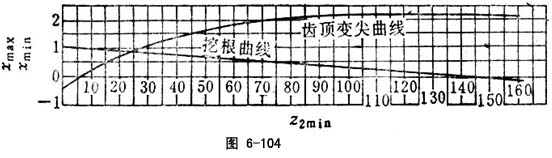

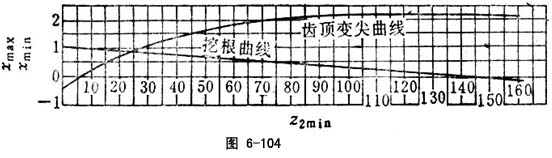

ZC3蜗杆副的径向变位系数

ZC3蜗杆副必须采用径向变位,径向变位系数取较大值为好,取较大值不仅可以避免挖根,而且可以明显改善传动质量,然而,变位系数过大又会引起理论啮合区减小和蜗轮齿顶变尖。不使蜗轮挖根的最小变位系数xmin和不使蜗轮齿顶变尖的最大变位系数xmax可由图6-104查取。

全啮入圆柱蜗杆副

采用大变位,实现ra1<r1′的节点前啮合圆柱蜗杆副,称“全啮入”圆柱蜗杆副。其啮合特点主要表现在:使节线附近的胶合“危险区”脱开了工作;可实现“最佳”啮合略图Ⅱ(图6-97);可明显改善接触线形状,提高抗胶合能力和传动效率;仅使用于ZC蜗杆副。ZC蜗杆副采用“全啮入”蜗杆副,可明显改善传动质量;易出现蜗轮齿顶变尖,理论啮合区缩小。

全啮出圆柱蜗杆副

采用大变位,实现drf1>d1′的节点后啮合圆柱蜗杆副,称“全啮出”圆柱蜗杆副。其啮合特点是:使“胶合危险区”的一部分脱开啮合;可实现“最佳啮合略图Ⅱ(图6-97)”;改善了接触线形状,提高了抗胶合能力;仅适用于直纹面圆柱蜗杆;若用正常标准齿形易出现挖根,啮合齿数减少,所以应设计成小齿形角的长齿齿形。

点接触圆柱蜗杆副

圆柱蜗杆和按既定几何条件用间接展成法加工的配对蜗轮所组成的蜗杆副呈点接触,称点接触圆柱蜗杆副。这类蜗杆副具有如下特性:点接触经过跑合、弹性变形,在实际工作中共轭齿面呈椭圆面接触。齿面接触应力降低,同时可实现“人工油涵”。可补偿制造和安装误差的影响,改善工艺条件;避免或减小接触振动及传动比波动。

点接触圆柱蜗杆副的实现是改近圆柱蜗杆副,特别是直纹面圆柱蜗杆副的重要措施。

—————————

注: 、 、 这两种蜗杆副未列入标准。 这两种蜗杆副未列入标准。

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

首页 |

进口齿条 |

进口齿轮 |

齿轮标准 |

询价必读 |

齿轮知识 |

网站地图

电话:010-6492-5308 | 传真:010-6492-5744 | 邮件:

sales@gearandrack.cn

2003-2012年北京正基元齿轮有限公司版权所有。本网站由北京正基元齿轮有限公司设计、制作、维护。

本网站上的任何内容,未经正基元公司的书面授权,均不得以任何方式复制、转载、或镜像,否则将追究其违权责任。 |  齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮

齿条 |

圆柱齿轮 |

圆锥齿轮 |

蜗轮蜗杆 |

非圆齿轮 |

特种齿轮 圆柱蜗杆节圆柱面的直径。它是啮合参数,圆柱蜗杆分度圆尺寸给定后,随径向变位系数的大小而变化。d1′=d1+2xm=m(q+2x) 。

圆柱蜗杆节圆柱面的直径。它是啮合参数,圆柱蜗杆分度圆尺寸给定后,随径向变位系数的大小而变化。d1′=d1+2xm=m(q+2x) 。 蜗轮齿面上,不同啮合部位有不同的啮合特性,以承载能力及传动效率评定,可给出两个“最佳”啮合区域,如图6—97所示。图a称啮合略图I,图b称啮合略图Ⅱ。

蜗轮齿面上,不同啮合部位有不同的啮合特性,以承载能力及传动效率评定,可给出两个“最佳”啮合区域,如图6—97所示。图a称啮合略图I,图b称啮合略图Ⅱ。

齿槽法向直廓蜗杆与其用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性及应用范围与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。

齿槽法向直廓蜗杆与其用直接(或间接)展成法加工的配对蜗轮组成的蜗杆副。共轭齿面呈线(或点)接触。其啮合特性及应用范围与阿基米德蜗杆副基本相同(见“阿基米德蜗杆副”)。

轴向圆弧圆柱蜗杆副

轴向圆弧圆柱蜗杆副